Линия для приготовления ферритового порошка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1

„„SU„„1252042 (51) 4 В 22 F 1/ОО В 22 F 9/04

3т тета, е б !

1,. к

1,-„

1

Ьт,., а,т!: — рк;

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3859745/22-02 (22) 27 ° 02,85 (46) 23.08.86, Бюл. М 31 (72) С,Н,Арбузов, Л.И.Буравлев, Э.И.Буйская, А.В.Степанов, О.А т Мельников и А.И е Юматов (53) 621 762 ° 222 (088.8) (56) Авторское свидетельство СССР

11 900978, кл, В 22 F 1/00, 1980.

Авторское свидетельство СССР

Ф 863976, кл . В 22 F 1 /00, 1 979 . (54) (57 ) ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ

ФЕРРИТОВОГО ПОРОШКА, включающая установленные по ходу технологического процесса склад хранения шихты, вращающиеся печи для обжига шихты, весовое устройство, установку мокрого измельчения, накопительную и расходную емкосги, сушильно-грануляционную установку и устройство для ,развеса и упаковки порошка, связанные между собой ковшовыми транспорI терами,отлнчающаяся тем, что, с целью механизации технологического процесса и улучшения санитарно-гигиенических условий труда, она снабжена вибробункерами с вибропитателями, установленными на входе печей для обжига шнхты и над весовым устройством, баками приема и хранения обожженной шихты, е размещенными между печами для обжига шихты, подогреватели суспенэии и высоконапорным насосом, соединенными с расходной емкостью и сушил — но-грануляционной установкой при помощи патрубков, выбропитателем с виброситом, установленными между сушильно-грануляционной установкой

И для развеса и упаковки порошка, под- щ донами, размещенными после устройства для раэвеса и упаковки порошка, штабепером поддонов н установкой мокрой очистки пыли, при этом установка мокрого измельчения при помо- ф щи патрубка соединена с вибропитателем весового устройства и снабжена дозатором дистиллированной воды.

ЬР

СЛ

1 1 252042 2

Изобретение относится к порошковой металлургии, в частности к линиям для приготовления ферритового порошка, предназначенного для прессования из него ферритовых изделий. 5

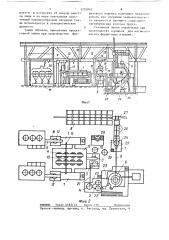

Цель изобретения — механизация технологического процесса и улучшение санитарно-гигиенических условий труда, На фиг.1 показана принципиальная схема линии; на фиг.2 — то же, вид сверху.

Линия содержит вращающиеся печи

1 для обжига шихты, весовое устройство 2, установку 3 мокрого измельчеl5 ния, накопительную емкость 4, две расходные емкости 5, сушильно — грануляционную установку 6, устройство 7 для раэвеса и упаковки порошка, стел20 лажи 8 для хранения порошка, ковшовые конвейеры 9, металлоконструкцию

10, электротельфер 11, два вибробункера 12 с вибропитателями 13, металлоконструкцию 14, вибробункер 15 с

25 виброситом 16, вибропитатель 17, патрубок 18, дозатор 19 дистиллированной воды, металлоконструкцию 20, трубопровод 21, подогреватель 22 суспензии, высоконапорный насос 23, вибропитатель 24 и вибросито 25, 30 установленные над устройством 7 для развеса и упаковки порошка, поддоны

26, штабелер 27, пылесборные зонты

28, установку 29 мокрой очистки пыли и рециркуляционную установку 30. 35

Гри этом установка 3 мокрого измельчения соединена с дозатором 9 дистиллированной воды и с вибропитателем 17 весового устройства 2 при помощи патрубка (не обозначен) .

Склад хранения шихты выполнен в виде накопительных бункеров (не показаны), Линия работает следующим образом.

Гранулированная шихта иэ накопительных бункеров при помощи вибро- 45 питателей 13 и ковшового конвейера

9 подается в вибробункер 12 печи I для обжига. При наполнении вибробункера

12 срабатывает датчик верхнего уровня (не показан) и дальнейшая подача 50 шихты прекращается. По мере расхода шихты срабатывает датчик нижнего уровня,(не показан) и вибробункер снова наполняется шихтой. Печь 1 представляет собой две вращающиеся 55 реторты, в верхней иэ которых поддерживается температура порядка

1160 С. При этой температуре происходит обжиг шихты с образованием феррита заданног состава. Из верхней реторты обожженный гранулат ссыпается в нижнюю реторту, где на входной зоне поддерживается температура, равная 600 С, а на выходной зоне

120-140 С. В этой реторте создается избыточное давление кислорода. Из нижней реторты гранулат ссыпается в приемный бункер (не показан), а затем посредством электротельфера 11 подается на ковшовый конвейер 9 и на вибросито 1 6, где происходит отделение крупных спеков. Отсеянный порошок через вибропитатель 17 поступает в весовое устройство 2, откуда взвешенные дозы ссыпаются в установку 3 мокрого измельчения, где в среде дистиллированной воды с присадкой поливинилового спирта и аммиака происходит размол гранул до получения порошка с заданным размером частиц.

Измельченный порошок по трубо-, проводу 10 подается в одну из накопительных емкостей 4, где он усредняется. После аттестации и возможной корректировки порошок в виде суспенэии с влажностью 29-30 вес.7 перекачивается в расходную емкость

5, а затем через подогреватель 22 суспенэии, трубопровод 21 и насос

23 подается в сушильно-грануляционную установку 6. В этой установке происходит обезвоживание порошка и его гранулирование до размеров

20-500 мкм. Иэ сушильно-грануляционной установки 6 порошок при помощи вибропитателя 24 поступает на вибросито 25, где гранулят крупнее 0,6мм отсеиваются, а оставшийся порошок поступает в устройство 7 для раэвеса и упаковки в полиэтиленоемкости.

Доза развеса составляет 5 кг. После заполнения порошком емкости герметизируются, укладываются на поддоны

26 и штабелером 27 подаются на стеллажи 8.

Внутреннюю полость сушильно-грануляционной установки 6 периодически промывают дистиллированной водой, а отмытый порошок вместе с водой подают в рециркуляционную установку

30, Собранный в этой установке порошок вновь используется в технологическом процессе, С помощью пылесборных зонтов 28 выделяющаяся при обработке пыль по252042!

I /

1б

171

6 (! . 1

/

24, 22

Фи 3.!

Фиг. 2

ВНИИПИ Заказ 4565/12 Тираж 7 57

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

3 1 дается в установку 29 мокрой очист- ки пыли и по мере накопления полученный порошкообразный материал так-, же используется в технологическом процессе.

Таким образом, применение предлагаемой линии при производстве ферритового порошка позволяет механизировать все операции технологического процесса и улучшить санитарногигиенические условия труда.

5 Указанная линия опробована при производстве порошков для магнитнс— мягкчх ферритовых изделий.