Способ изготовления спеченных пористых длинномерных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

I. Способ изготовления спеченных пористых длинномерных изделий преимущественно трубчатой формы, включающий прессование порошкового материала и его спекание путем пропускания постоянного электрического тока через прессовку, о т л и ч а ю-, щ и и с я тем, что, с целью повышения качества изделий за счет увеличения степени равномерности порораспределения, прессование и спекание осуществляют одновременно при непрерывной подаче порошкового материала в зону прессования и его кольцевой накатке в горизонтальной плоскости. а S (О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (, 1) 4 В 22 F 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ, г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ЕТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3825961/22-02 (22) 18.12.84 (46) 23.08.86. Бюл. В 31 (71) Белорусское республиканское научно-производственное объединение порошковой металлургии (72) В. К. Шелег, В. М. Капцевич, P. P. Шумейко, А.В. Щебров и К. Е ° Белявин (53) 621.762.4.016(088.8) (56) Патент СССР Ф 1050552, кл. В 22 F 3/14, 1980 °

Технология машиностроения, 1973, Ф 1, 1Б321..

Казаков Н. П. Диффузионная сварка металлов. — М.: Машиностроение, 1976, с. 22!.

Авторское свидетельство СССР

У 808202, кл. В 22 F 3/!8, 1979.

„„SU„„1252044 A 1 (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ

ПОРИСТЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) I. Способ изготовления спеченных пористых длинномерных иэделий преимущественно трубчатой формы, включающий прессование порошкового материала и его спекание путем пропускания постоянного электрического тока через прессовку, о т л н ч а ю-. шийся тем, что, с целью повышения качества изделий за счет увеличения степени равномерности порораспределения, прессование и спекание осуществляют одновременно при непреа рывной подаче порошкового материала е в зону прессования и его кольцевой накатке в горизонтальной плоскости.

1252044

2. Устройство для изготовления спеченных пористых длиннгчерных изделий, содержащее корпус с расположенным на нем подвижным формующим элементом, выполненным в виде валка конической формы, и опорное тело в виде диска, установленное с возможностью вращения, и расположенные по периферии последнего бункеры дозаторы, о т л и ч а ю щ е е с я тем, что, с целью повьппения качества изделий за счет увеличения степени

Ф

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для изготовления спеченных пористых длинномерных изделий, применяеьвпс, например, в качестве фильтров, электродов, катализаторов, конденсаторов °

Цель изобретения — повьппение качества изделий эа счет увеличения степени равномерности порораспределения.

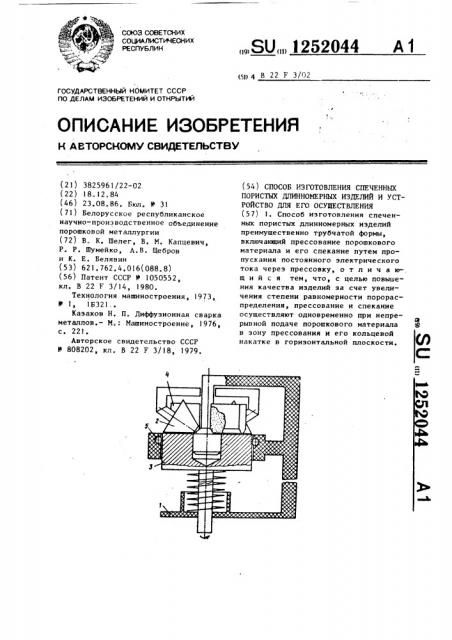

На чертеже представлена схема устройства для осуществления способа изготовления спеченных пористых длинномерных изделий.

Устройство состоит из корпуса 1, выполненного из диэлектрического материала, с равномерно установленными на нем по окружности формирующими элементами в виде валков 2, выполненных в форме усеченного корпуса, подключенных к источнику электрического тока, и подпружиненного опорного тела 3 в виде вращающегося диска, а также бункеров-дозаторов 4, расположенных по периферии последнего. Кроме того, в корпус 1 встроен кольцевой электрод 5.

Способ и работа устройства осуществляется следующим образом.

Металлический порошок из бункеров-дозаторов 4 подается на торцовую поверхность опорного тела 3.

Затем с помощью формующих элементов 2, выполненных в виде валков, происходит одновременная подпрессовка порошка и его электроконтактное спекание за счет процесса накатки и равномерности порораспределения, корпус выполнен из диэлектрического материала, опорное тело выполнено подпружиненным и установлено с возможностью перемещения в осевом направлении, а формующий элемент выполнен в виде нескольких валков, установленных равномерно по окружности корпуса, причем валки подключены к одному полюсу источника электрического тока, а второй полюс, в виде электрода, встроен в корпус.

2 одновременного пропускания электрического тока. В результате в местах контакта частиц порошка происходит восстановление окислов и за счет выделения дкоулева тепла микроконтактная сварка частиц.

В процессе получения кольцевого спеченного слоя происходит одновременное вращение опорного тела и его

10 .поступательное перемещение. При этом порошок иэ бункера-дозатора 4 постоянно подается на опорное тело 3.

Благодаря тому, что опорное тело выполнено подпружиненным, достигает15 ся непрерывный электрический контакт между опорным телом и формукнцими элементами через спеченный порошковый материал. Так как формующих элементов в устройстве несколько и

20 расположены они равномерно по окружности опорного тела, то это позволяет достичь равномерного состояния системы, исключая перекос и заклинивание опорного тела.

15 Одновременно напекание слоя порошкового материала и его поступательное перемещение позволяет достигать значительной равномерности порораспределения в изделии, потому, 30 что все частицы материала находятся в одинаковых условиях формования как на границе, так и внутри слоя.

Кроме того, так как второй кольцевой электрод встроен в корпус, то

35 в начале процесса формования электродом электроконтактного спекания служит опорное тело, а после достижения спеченным материалом уровня

1252044

I

Предлагаемый способ и устройство для его осуществления позволяют уп. ростить и удешевить конструкцию, так как отсутствует необходимость спекания в печах, спекание происходит на воздухе беэ наличия защитной атмосферы, повысить качество иэделий эа счет повышения равномерности порораспределения в I 5-2 раза, а также обеспечить большую стойкость материалов оснастки за счет повьппения пластичности порошка и уменьшения его трения о стенки корпуса.

50 встроеш:ого кольцевого электрода ток непосредственно проходит, минуя опорное тело, через спеченный материал, который в данном случае является вторым электродом. Это позволяет ограничить омический разогрев пористого тела, увеличить при этом давление формования, что также позволяет добиться равномерного порораспределения изделий.

Установка бункеров-дозаторов и формующих элементов — валков с воэможностью вращения и выполнение опорного тела вращающимся, или вращающимся в противоположном, относительно вращения бункеров-дозаторов, гаправлении не вносит изменений в физику процесса и служит для расширения технологических возможносчей, в частности, для повышения производительности процесса.

Совместное непрерывное осуществление процессов прессования накаткой порошкового материала и его спекание позволяет снизить величину внутренних напряжений в изделии благодаря малым объемам формуемого и спекаемого материала в каждый конкретный момент времени.

Пример 1. Металлический порошок железа марки ПЖ-I из бункеровдозаторов 4 подают на торцовую поверхность опорного тела 3 площадью

10 см и с помощью формующих элеменХ тов 2 при давлении, равном 700 МПа, порошок уплотняют. Одновременно с уплотнением через встроенный кольцевой электрод 5 формующие элементы 2 и слой спрессованного порошкового материала пропускают электрический ток. При вращении и поступательном перемещении опорного тела 3 происходит образование кольцевого спеченного слоя и его последующее .апекание.

После получения длинномерного иэделия его извлекают из устройства и способ повторяют.

Пример 2. Металлический порошок меди ПМС-2 иэ бункеров-доэаторов 4 подают на торцовую поверхность 2 опорного тела 3 площадью )О см и с помощью формующих элементов 2 при давлении, равном 500 МПа, порошок уплотняется. Одновременно с уплотнением через встроенный кольцевой электрод 5 формующие элементы 2 и слой опрессованного порошкового материала пропускают электрический ток.

При вращении и поступательном перемещении опорного тела 3 происходит образование кольцевого спеченного слоя и его последующее напекание.

После получения длинномерного иэделия его извлекают иэ устройства и способ повторяют, По аналогичной схеме получены иэделия из порошков титана марки ПТЭС и бронзы марки БрОФ10-1.

Равномерность порораспределения иэделий оценивается по коэффициенту вариации, равному отношению среднего квадратичного отклонения локальной пористости к средней.пористости изделия. Локальная пористость определяется на телевизионном микроскопе в различных сечениях изделия.

В таблице приведены данные измерения равномерности порораспределения иэделий, полученных известным и предлагаемым способами.

Из таблицы видно, что равномерность порораспределения у изделий, изготовленных предлагаемым способом иэ порошка титана марки ПТЭС н 1,8 раза выше, из порошка бронзы марки

БрОФIО-1 в 1,5 вьнпе, порошка меди марки IIMC-2 в 1,6 раза, порошка железа ПЖ-1 в 2 раза вьппе, чем у иэделий иэ этих же порошков, полученных известным способом.!

252044

Порошок

Марка

Средняя порис тость, 7. по способу

Среднее квадКоэффициент вариации, 1., по способу ратичное отклонение, 7., по способу

Иэвест Предный лагае мый

Иэвест Предный лагае мый

Извест ный

Предлагаемый

35,4 39,5 6,5

38,4 41,7 5,9

37,8 42,4 7,2

39,2 41 3 6,8

Титан

ПТЭС

3,9

18,4

9,8

БРОФ10-1

ПМС-2

Бронза

Медь

4,3

15,3

10,3

4,9

19,1

11,5

Железо

3,5

8,4

17,3

Составитель Л. Гамаюнова

Редактор Н, Бобкова Техред Л.Сердюкова . - Корректор С. Шекмар

Заказ 4565/12 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул ° Проектная, 4