Прессформа для формования изделий из металлических порошков

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ С8ИДЕТЕЛЬСТВУ

Ь-vo т ы = агс с 18 - 2РЧ

1 1-Ч до 4 -erect@ j

V .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3842959/22-02 (22) 09.01. 85 (46) 23,08. 86. Бюл. И 31 (72) С. Е. Виноградов, Л. Ф. Лукашук, И. M. Шарапов и В. И. Щекалов (53) 621.762.07(088.8) (56) Злобин Г. П. Формование иэделий иэ порошков твердых сплавов.

Радомысельский И. Д. н др. Прес формы для порошковой металлургии.—

Киев: Техника, 1970, с. 55. (54)(57) 1. ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, преимущественно деталей сложной формы с перепадами по высоте, включающая матрицу, верхний и нижний пуансоны, отличающаяся тем, что, с целью упрощения конструкции, снижения трудоемкости

ÄÄSUÄÄ 1252046 A 1 (gi) 4 В 22 F 3/02 В 30 В 15/02 ее изготовления и расширения технологических воэможностей, пуансоны со стороны рабочих поверхностей выполнены с перепадами по высоте и переходом между перепадами с углом наклона d последнего к направлению прессования, выбираемым в диапаэоне где Ч вЂ” коэффициент бокового давления; коэффициент трения.

2. Пресс-форма по п. 1, о т л и— ч а ю щ а я с я тем, что переход между перепадами выполнен под уго лом 30-70

1252046

Изобретение относится к порошковой металлургии и может быть использовано для формования деталей из металлических порошков, в особенности деталей сложной формы, имеющих перепады по высоте, преимущественно в виде дисков с одним или несколькими выступами на торцах.

Цель изобретения — упрощение конструкции, снижение трудоемкости изготовления пресс-формы и расширение технологических возможностей;

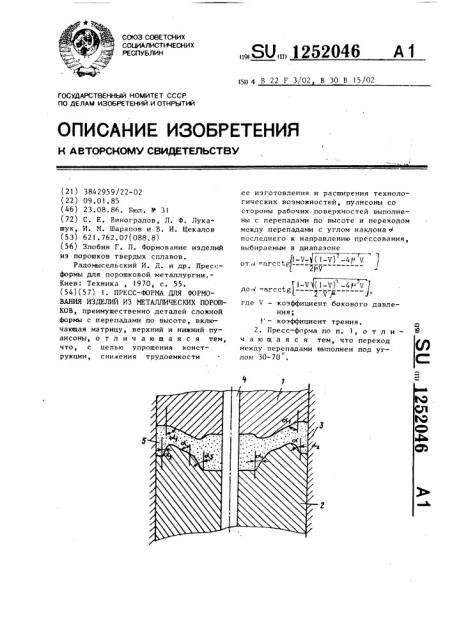

На чертеже представлена предлагаемая пресс-форма, общий вид, Пресс-форма состоит из верхнего 1 и нижнего 2 пуансонов и матрица 3.

В качестве факультативного признака может быть использован также стержень 4 для формования отверстия. Отличительной особенностью пуансонов. в пресс-форме является переход между перепадами по высоте, выполняемый под углом Ы по отношению к направлению прессования, определяемом в диапазоне

1-V+ j(1-V) -4 f" V от,,(-arcс1 р

l-Vдо g=arcctg

2 Ч

Углы переходов между перепадами обозначены как 41 -2 и с(3

В основу изобретения положено увеличение подвижности порошкового материала при указанных углах наклона и создание тем самым условий для лучшего заполнения выступающих частей изделия за счет его перемещения из более тонких слоев в более толстые.

Теоретически получена и экспериментально подтверждена зависимость, определяющая перемещение порошка при различных углах наклона между перепадами по высоте. Она определяется коэффициентами трения Р и коэффициентом бокового давления Ч.

Сила трения препятствует любым перемещениям порошкового материала относительно пресс-инструмента. Боковое давление, в общем случае, способствует перемещению порошка от более тонких к более толстым слоям порошкового материала, так как и прессующее, и боковое давления выше в более тонких слоях. Однако перемещение масс порошка между слоями разной высоты зависит не от самого бокового давления, а от суммарного усилия, которое определяется произведением бокового давления на толщину слоя. Поэтому более интенсивное

5 увеличение толщины слоя порошкового материала, чем уменьшение бокового давления, приводит к большему суммарному воздействию со стороны больmoro сечения и тем самым тормозит движение порошка иэ тонкого слоя к более толстоку.

Получена расчетная формула

Б= Е (--) где о — давление прессования в точке r;

Fi. давление прессования в точке г„;

А — показатель степени.

Если А>0, то порошок перемещается в сторону большего сечения, т.е. в нужном нам направлении. Если А<0, то совокупность действия всех сил, действующих на данную часть объема порошка, препятствует перемещению.

Определено также, что

ctpg- P

А=- — ---- — - -- — I

Vct,,ц1 сСр .+1) Чтобы А было положительным, необходимо, чтобы et|a! находился в пределах

1-y+ (1-y) -4 r V

vpv

1-Ч- l(1-V) -4Р V

2 VP а угол д. от Ы =агсс1р( 1-Ч-1(1-Ч) -4 Ч 1 до d =arcctg(„ ).

1-Ч+l(1-V) -4 V

"tV

Ввиду того, что для железного восстановленного порошка типа ПЖ4 козф45 фициент бокового давления изменяется в пределах 0,3 — 0,45, а коэффициент трения изменяется в пределах 0,1

0,2 диапазон изменения углао равен 30-70

50 Пресс-форма работает следующим образом.

В полость матрицы 3 между верхним 1 и нижним 2 пуансонами засыпают порошок 5, затем к пуансонам приклаЯ дывают давление, сжимающее порошок.

Пресс-форма опробована при прессовании изделий типа маховика, предназначенных для открывания раэлично46

Составитель Л. Гамаюнова

Редактор H. Бобкова Техред Л.Сердюкова

Корректор С. Шекмар

Заказ 4565/12 Тираж 757

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r Ужгород, ул. Проектная, 4,1 12520 го рода вентилей. Углы Ы имеют слео Ъ дующие значения: . =70, 4 =30 о с 2

d, =45, d. =60, т.е. охвачены крайние и средние точки установленного диапазона. 5

Предлагаемое техническое решение позволяет упростить конструкцию и эксплуатацию пресс-формь1, повысить ее производительность по операции прессования. 10

В процессе работы (в динамике) в полость матрицы между верхним и нижним пуансонами засыпается порошок 5, затем к пуансонам прикладывается давление, сжимающее порошок. После прес. 15 сования верхний пуансон поднимается и спрессованная деталь выталкивается нижним пуансоном.

Упрощение конструкции пресс-формы и снижение трудоемкости ее изготов- 20 ления достигается эа счет уменьшения количества пуансонов и упрощения их формы. Вместо четырех пуансонов в известной пресс-форме (один верхний и три нижних) в предлагаемой прессформе используется только рва(верхний и нижний). Упрощение конструкции дает возможность испольэовать предлагаемую пресс-форму в сочетании с серийно выпускаемыми прессами для автоматического прессования, что существенно увеличивает производительность по сравнению с известным техническим решением, допускающим только п1 ессование в ручном режиме.

Себестоимость изготовления предлагаемой пресс-формы по сравнению с известной существенно снижается, а производительность повышается с

6-8 дет/ч до 200-300 дет/ч.