Пресс-форма для прессования изделий из порошка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИА ЛИСТ ИЧЕСНИХ

PEQlYEiЛИК (51) 4 В 22 F 3/02 В 30 В 15 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3861480/22-02 (22) 04.03.85 (46) 23.08.86 ° Бюл. 11 31 (71) Ордена Трудового Красного

Знамени институт сверхтвердых материалов АН УССР (72) М.А.Калия, В.М.Барановский и И.Я.Аронин (53) 621.762.4.07 (088.8) (56) Бондаренко В.П. и др. Проектирование пресс-формы для иэделий иэ твердых сплавов. — Киев: Наукова

Думка, 1983, с.174, рис.80 а.

Бондаренко В.П. и др. Прессование эаготовок иэ твердосплавных смесей, — Киев: Техника, 1974, с.63. (54)(57) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОВ1КА, преимущественно волок иэ порошка твердых сплавов, содержащая матрицу, пуансон, „„SU„„1252048 A 1 стержень с формующими конической и цилиндрической поверхностями, промежуточное кольцо и подкладку, о т л и ч а ю щ а я с я тем, что, с .,елью повышения проиэводительности процесса иэготовления твердосплавных волок и экономии твердого сплава, она снабжена выталкивателем с основанием и вилкой, установленной между основанием выталкивателя и подкладкой, стержень выполнен раэьемным и в верхней части с дополнительной конической поверхностью, сопрягающейся с цилиндрической по линии плоскости раэъема, в части стержня, находящейся под плоскостью разъема, выполнено центрирующее отверстие, а выталкиватель установлен в последнем с эаэором по отношению к верхней части стержня.

1252048

Изобретение относится к порошковой металлургии, в частности к прессформам для прессования иэделий иэ порошка.

Цель изобретения — повышение производительности процесса изготовления твердосплавных волок и экономия твердого сплава.

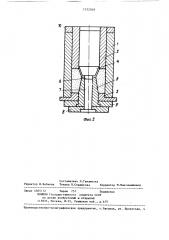

На фиг.1 изображена пресс-форма в момент прессования; на фиг.2 — то же, в момент выпрессовки верхней части стержня .

Пресс-форма состоит иэ матрицы 1, в которой установлены пуансон 2, промежуточное кольцо 3, стержень 4, выполненный иэ двух частей, в нижней 5 иэ которых имеется сквозное отверстие, центрируницее верхнюю 6 часть стержня 4 и служащее также для размещения в нем выталкивателя.

7, имеющего основание 8, подкладки 9, ограничителя IO, вилки ll, расположенной между основанием 8 выталкивателя 7 и подкладкой 9.

Нижняя часть 5 стержня 4 имеет формующие коническую и цилиндрическую поверхности, а верхняя 6 часть только дополнительную коническую формующую поверхность, сопрягающуюся с цилиндрической поверхностью нижней части стержня по линии плоскости разъема. Выталкиватель установлен по отношению к верхней части стержня с зазором, величина которого менее толщины вилки на 2-3 мм. Укаэанное ограничение выбрано исходя из конструктивных соображений, так как обычно этой величины достаточно для того, чтобы верхнчя часть стержня свободно извлекалась иэ прессформы.

Пресс-форма работает следующим образом °

В формующую полость А пресс-формы образованную матрицей 1, промежуточным кольцом 3, верхней 6 и нижней 5 частями стеркня 4 засыпается порошкообразная смесь. После этого вставляется пуансон 2 и производится прессование. После снятия давления

1О

15 го

45 извлекается вилка Il. При вторичном приложении давления выталкиватель 7, перемещаясь н вертикальном направлении, выпрессовывает верхнюю 6 часть стержня 4. дальнейшая распрессовка производится по обычной схеме в два этапа.

На первом этапе пресс-форму устанавливают на подставочное кольцо и нижнюю часть стержня вместе с подкладкой выпрессовывают с помощью выталкивателя. На втором этапе пресс-форму переворачивают и устанавливают пуансоном на подставку. Затем на матрицу надевают распрессовочное кольцо и прикладывают к нему давление пресса. В результате происходит стаскивание матрицы с заготовки, которая остается на пуансоне.

Выполнение стержня с дополнительной конической поверхностью позволяет формовать как входной, так и выходной конус волоки. Однако выпрессовка такого стержня становится возможной только в том случае, если он является разъемным, причем линия плоскости разъема должна совпадать с линией сопряжения цилиндрической и конической формунщих поверхностей стержня. В целях обеспечения выпрес" совки такого стержня предусмотрено наличие в его нижней части отверстия, в котором установлен выталкиватель.

Лля того, чтобы выталкиватель не вытолкнул верхнюю часть стержня еще в процессе прессования волоки, он устанавливается по отношению к этой части с зазором, а между его основанием и подкладкой размещается вилка.

Спрессованные в предлагаемой пресс-форме волоки имеют форму, близкую к форме окончательно обработанных иэделий, что позволяет назначать минимальные припуски на шлифовку, равные 6,1-0,2 мм. Это дает воэможность увеличить производительность труда при изготовлении волок на 207., а также снизить расход твердого сплава.

l252048

Составитель Л.Гамаюнова

Редактор Н.Бобкова Техред Л.Сердюкова Корректор М.Макснмишинец

Закаэ 4565/12 Тирам 757 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раущская наб., д.4/5

Проиэводственно-полиграфическое предприятие, r.Óêãoðoä, ул. Проектная, 4