Инструмент для обработки отверстий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 23 В 29/07 29/ОЗ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ю 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 3727183/25-08 (22) 16.04.84 (46) 23.08.86. Бюл. )(31 (71) Ленинградский ордена Ленина и ордена Красного 3намени механический институт (72) Н.С.Силин и Ю.В.Поляков (53) 621.9.229.29(088.8) (56) Авторское свидетельство СССР

1(1093409, кл. В 23 В 29/03, 1932. (54) (57) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ

ОТВЕРСТИЙ, содержащий трубчатый корпус с направляющими, размещенными в продольных пазах корпуса, выполненных равномерно по окружности, и механизм коррекции направляющих, о т л и ч аю шийся тем, что, с целью расширения технологических возможностей, каждая направляющая выполнена с герметизированной полостью кольцевого сечения, которая заполнена под давлением технологической средой, а механизм коррекции направляющих выполнен в виде силовых цилиндров, полости которых соединены непосредственно с полостями направляющих, и поршней, установленных в цилиндрах с возможностью перемещения при помощи винтовых пар.

1 1252063 2

Изобретение относится к металлообработке и может быть использовано в инструментах для обработки отверстий.

Цель изобретения — расширение тех- 5 нологических возможностей инструмента за счет повышения его жесткости.

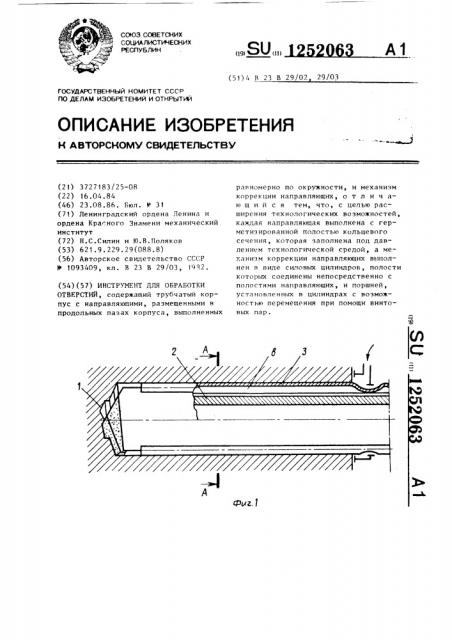

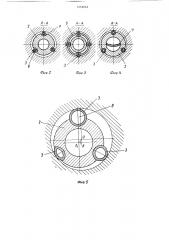

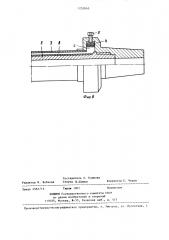

На фиг. 1 изображен инструмент для обработки отверстий, общий вид; на фиг. 2 — разрез А-Л на фиг. 1; на фиг. 3 — то же, вариант выполнения инструмента с наружным подводом смазочно-охлаждающей среды (СОС); на фиг. 4 — то же, вариант выполнения инструмента с внутренним подводом и отводом С0С из зоны резания; на фиг. 5 — схема коррекции оси инструмента относительно оси обрабатываемого отверстия; на фиг. 6 — механизм коррекции направляющих.

Инструмент для обработки отверстий содержит режущий инструмент 1, закрепленный на трубчатом корпусе 2, в продольных пазах которого, выполненных равномерно по окружности, раз- мешены направляющие 3. Каждая направляющая 3 выполнена с герметизированной полостью Б кольцевого сечения, которая заполнена под давлением технологической срецой. Механизм коррек- З0 ции направляющих 3 выполнен в виде силовых цилиндров с, полости которых соединены непосредственно с полостями

}> направляющих 3, и поршней 4, установленных В цилиндрах c c Возможно стью перемещения посредством винтовых пар 5. Продольные пазы а трубчатого корпуса 2 выполнены в поперечном сечении в виде полуокружности или прямоугольной формы. 40

Вариант выполнения инструмента с наружным подводом СОС отличается выполнением продольных пазов а непосредственно в виде каналов, провальцованных на наружной поверхности .45 трубы 6, жестко закрепленной на трубчатом корпусе 2.

Вариант выполнения инструмента с внутренним подводом и отводом СОС из эоны резания отличается выполнением трубчатого корпуса 2 монолитным с перемычкой 7, установленной для образования каналов пОдвода и отвода СОС.

Направляющие 3 могут быть выполнены, например, из полиуретановой трубки, склеенной со стенками продольных пазов 0 трубчатого корпуса 2. Число направляющих 3 и их расположение на трубчатом корпусе 2 выбирается с учетом фиксирования инструмента в обрабатываемом отверстии и удельных нагрузок по направляющим 3. Выступление направляющих 3 кольцевого сечения над поверхностью трубчатого корпуса 2 выбирается в зависимости от схемы подвода СОС в зону подвода режущего инструмента 1. Причем это ныступание для схемы с наружным подводом СОС от направляющего устройства, с помощью которого осуществляется подвод СОС на операциях глубокого снерления, выполняется на величину 0,5-1,5 мм для соответствующих диаметров сверление 8-20 мм. Для схемы внутреннего подвода и отвода

СОС выступание направляющих 3 над трубчатым корпусом 2 выполнено в пределах 0,2-0,5 для указанного диапазона диаметров отверстий.

Инструмент для обработки отверстий работает следующим образом.

Перед обработкой с помощью механизма коррекции создают в полостях Б направляющих 3 гидростатическое давление размещенной в нем технологической среды, например гидропласта.

При осевом перемещении инструмента в процессе сверления в зоне размещения уплотнительных узлов направляющего устройства (маслоприемника) направляющие 3 деформируются, образуя замкнутый цилиндрический контур борштанги, и беспрепятственно перемещаются через уплотнительные узлы без утечек СОС. В случае смещения оси О, трубчатого корпуса 2 относительно оси О отверстия заготовки на. величину е увеличивают давление технологической среды в прилегающей по направлению смещения направляющей

3 и тем самым ось О, трубчатого корпуса совмещают с осью О отверстия. В процессе сверления направпяющие 3 за счет создаваемого в их кольцевой полости д давления технологической среды базируются в отверстии заготовки.

A-А

Фиг. Г

)252063 б А — д

Фиг 3

Фиг.5

А-A

1252063

Фиг. б

Составитель Л. Климова

Редактор Н. Вобкова Техред О.Сопко Корректор С. Черни

Закаа 4567/13 Тирам 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4