Способ шлифования фасонных поверхностей деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„,,SU„„1252134

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3753334/25-08 (22) 07.06.84 (46) 23.03.86. Бюл. и 31 (71) Киевский ордена Ленина политехнический институт им. 50-летия

Великой Октябрьской социалистической революции и Волжское объединение по производству легковых автомобилей им, 50-летия СССР (72) Ю. В. Петраков, Л. А. Родневский, И. П, Донец и В. В. Иотов (53) 621.923.4(088.8) (56) Авторское свидетельство СССР

Ф 716787, кл. В 24 В l/00, 1978. (54)(5 7) СПОСОБ йПИФОВАНИЯ ФАСОННЫХ

ПОВЕРХНОСТЕЙ ДЕТАЧЕЙ, при котором переключение поперечной подачи шлифовального круга с быстрого подвода на рабочую подачу производят в момент контакта с деталью, а детали сообщают переменную задающую подачу, увеличивая ее с начала участка пос. тоянного радиуса кривизны, а затем уменьшая ее до значения задающей подачи в начале сопряженного фасонного участка, о т л и ч а ю щ и й—

СЮ 4 В 24 В 1/00//B 24 В 19/12 с я тем, что, с целью повышения производительности и улучшения качества обработки восстановленных кулачков распределительного вала, обрабатываемый кулачок устанавливают вершиной в направлении шлифовального круга, которому сообщают быстрый подвод при неподвижной детали, в момент контакта включают переменную задающую подачу, а при шлифовании кулачка по всей поверхности переключают задающую подачу и3, изменяя ее на фасонном участке по закону

S R ,.) = — -- -,Ф---RR,+kR„ где S„нормативная величина подачи;

R. — радиус эквидистанты центра инструмента;

R " "радиус профиля детали в точке обработки;

R, — вторая производная от радиуса эквидистанты центра инструмента по углу поворота детали;

R„ — радиус инструмента, 30

1 !2S21

Изобретение относится к металлообработке и может быть использовано в ремонтной технологии для шлифования восстановленных кулачков распредвала двигателя внутреннего сгорания, в частности восстановленных наплавкой изношенной поверхности, Цель изобретения — повышение качества обработки восстановленных кулачков распределительного вала !0 путем изменения скорости задающей подачи в течение всего цикла шлифования, а также повышение производительности.

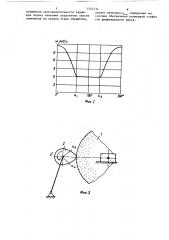

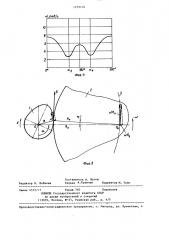

На фиг. 1 — 4 показан способ 15 шлифования кулачков; на фиг. 5 — схема движения инструмента и детали при обработке профиля.

Для осуществления способа инструменту 1 сообщают движение резания и э0 быстрого подвода, а деталь предварительно устанавливают вершиной кулачка

2, подлежащего обработке, по направлению к шлифовальному кругу (фиг. 1).

Скоро!,ть быстрого подвода обеспечи- д вается механизмом быстрого подвода шлифовальной бабки. В момент контакта круга с заготовкой производят переключение быстрого подвода на рабочую подачу и включают задающую подачу, увеличивая ее с начала участка постоянного радиуса кривизны, а затем уменьшают до значения задающей подачи в начале сопряженного фасонного участка (фиг ° 2). Величина рабочей подачи шлифовального круга назначается в зависимости от конкретных условий процесса: материала заготовки, круга и т,п. В течение съема припуска, образовавшегося в процессе

40 восстановления, резание происходит только на участке М - (кулачка.

Значение задающей подачи здесь выбирается исходя из оптимальных условий протекания процесса резания, 45 а величина максимальной задающей подачи определяется динамическими характеристиками приводного двигателя и станка. Чем вьппе значение )„о„,, т.е. чем большее угловое ускорение можно реализовать на станке, тем выше производительность, так как холостой участок < ?- d, прохбдится эа минимальное время °

При шлифовании кулачка по всей поверхности (фиг. 3) применяют другой закон изменения задающей подачи (фиг, 4)> полученный из условия равномерной скорости Q съема металла

34 1 ло контуру на фасонном участке. Учитывая, что поверхностный слой детали формируется на последних подходах, гле глубина резания мала, можно принять

Q=Bst, где  — ширина кулачка;

S - контурная подача; глубина резания, численно равна подаче круга на оборот детали. для определения контурной поЬачи

S воспользуемся обращенной схемой движения инструмента и детали при обработке профила (фиг. 5). Здесь деталь 1 неподвижна, а инструмент 2 перемещается по зквидистанте 3 с уг-. ловой скоростью ) . Точка А контакта принадлежит инструменту и детали, поэтому ее абсолютная скорость складывается из скорости по контуру детали и скорость вокруг центра 6 инструмента по его периферии. Поэтому

S -.,jl R +R + — --R

2 2 J и ° где — зад ающая подача;

Радиус контура в точке A

R dR/a +.

Учитывая, что I -arctg (R,/R,), имеют

dP КР,- R (, У э ?

2 э э

Таким образом, контурная подача

Б- 4 R +R + ->->-р- -R

RR -й

R + И э г

Расчеты показывают, что для фасонных поверхностей типа кулачок распредвала двигателя внутреннего сгорания, величинами R u R можно преэ небречь. Максимальное значение ошибки при этом не превышает ЗХ. Поэтому с достаточной для практики точностью можно принять .2 2 i1

RR +RR

R, Таким образом, для стабилизации скорости съема металла по профилю во второй фазе шлифования задающую подачу Э на фасонном участке необходимо изменять по закону

S Rä

1 а,2 где S„нормативное значение подачи.

При шлифовании цилиндрического (не рабочего) участка кулачка для

3 1252 повышения производительности задающую подачу изменяют аналогично закону изменения на первом этапе обработки, l 34 4 однако величину3 определяют из условия обеспечения размерной стойкости шлифовального круга.

1252134 а7, РаР/ о(д Щ) о

Фиг. Ф

Сост авител ь А. Шутов

Техред А ° Êpàâ÷óê. Корректор М, Похо

Редактор Н, Бобкова

Закаэ 4572/17 Тирах 740 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

1 13035, Москва, Ж-35, Раушская,наб., д. 4/5

Проиэводственно-полиграфическое предприятие, г. Ухгород, ул. Проектная, 4