Устройство для отмеривания заданной длины движущегося материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1252271 А1 (5D 4 В 65 Н 61/00, G Ol В 21/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ. с. д

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2!) 3811145/28-12 (22) 05.11.84 (46) 23.08.86. Бюл. № 31 (71) Каменский машиностроительный завод им. 50-летия Советской Украины (72) В. В. Пащенко, А. Ф. Маглеванный и В. Б. Македонский (53) 677.057.72 (088.8) (56) Патент Франции № 249046, кл. В 65 Н 61/00, 1982. (54) (57) УСТРОЙСТВО ДЛЯ ОТМЕРИВАНИЯ ЗАДАННОЙ ДЛИНЫ ДВИЖУЩЕГОСЯ МАТЕРИАЛА, преимущественно нитевидного, содержащее приспособление для измерения длины материала, включающее мерильный ролик, установленный с возможностью вращения от натяжения материала, и дисковый счетчик оборотов мерильного ролика, регулятор натяжения материала и средство для контроля наличия материала и окончания процесса отмеривания, связанное с системой управления приводом устройства, отличающееся тем, что, с целью повышения надежности работы, приспособление для измерения длины материала имеет муфту сцепления, ведущая полумуфта которой размещена на оси дискового счетчика.и выполнена с торцовыми зубьями, а ведомая подпружинена к ведущей и выполнена в виде кольца из эластичного упругого материала, регулятор натяжения материала имеет управляюший кулачок, установленный на оси дискового счетчика а система управления приводом устройства имеет регулируемый механизм торможения мерильного ролика.

1252271

Изобретение относится к приборостроению, конкретнее к приборам для текстильной промышленности, и предназначено для измерения длины материала, например швейных ниток, при перемотке с бобин на цилиндрические патрончики.

Цель изобретения — повышение надежности работы.

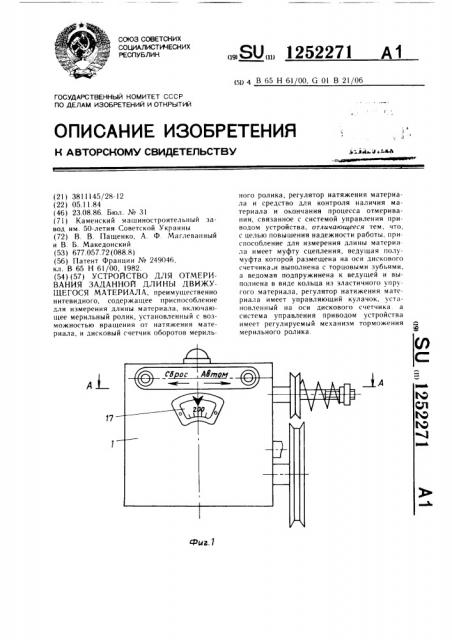

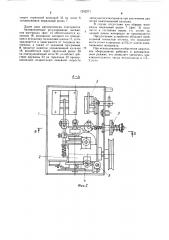

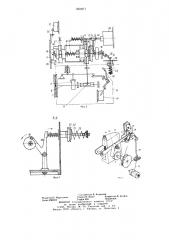

На фиг, 1 изображено устройство, вид спереди; на фиг. 2 разрез А — А на фиг. 1; на фиг. 3 -- принципиальная схема устройства; на фиг. 4 разрез Б — Б на фиг. 2; на фиг. 5 механизм контроля наличия материала и останова при обрыве его и механизм тормоза.

Устройство для отмеривания заданной длины движущегося материала (фиг. 1 и 2) содержит корпус 1, приспособление для измерения длины материала с механизмом 2 считывания, механизм 3 автоматического регулирования натяжения материала, механизм 4 настройки и корректировки заданной 2о длины материала, средство 5 для контроля наличия материала и останова при его обрыве, и механизм 6 тормоза.

Механизм считывания (фиг. 3) позволяет повысить точность отсчета и вести его в пределах +5ОО от длины движущегося материала (нити). Механизм содержит мерильный ролик 7, диаметр ручьев которого выбран так, что за три полных оборота при вращении его материалом, отмеряется отрезок длиною в 1 м, приводной валик 8, тормозной шкив 9, червячные передачи 10 и 11, передаточное отношение которых рассчитано с учетом необходимой емкости механизма считывания, ведущую полумуфту 12 с торцовыми зубьями и ведомую полумуфту 13 с упругим эластичным материалом 14, выполненным в

35 виде кольца, коническую пружину 15, ось 16 градуированную шкалу отсчета 17, управляющий кулачок 18, пружину 19, усилие которой используется для сцепления полумуфт

12 и 13, образующих фрикционно-зубчатую муфту путем внедрения торцовых зубьев в 0 поверхность упругого кольца 14.

Мерильный ролик 7 и тормозной шкив 9 закреплены неподвижно на приводном валике 8. Шкала 17 и полх муфта 13 также неподвижно закреплены на оси 16, управляющий кулачок 18 установлен с возможностью регулировки положения с последующей его фиксацией.

Коническая пружина 15, сжатая в камере механизма считывания до образования ее витками спирали Архимеда, выполняет функцию пружины кручения, т е. возвращает шкалу

l7 в исходное положение и, стремясь занять первоначальное состояние (конус), выбирает осевые люфты в сопряжениях.

Фрикционно-зубчатая муфта позволяет, при несложной конструкции иключить возможность проскальзывания при передаче вращения оси 16 в процессе намотки, кроме того, позволяет установку любой программы в пределах градуировки шкалы 17 за счет возможности внедрения зубьев полумуфты

12 в любом положении в поверхность упругого материала 14 полумуфты 13.

Кулачок 18 предназначен для передачи движения, синхронного с вращением шкалы

17, механизму автоматического регулирования натяжения материалов (фиг. 4), который содержит двуплечий рычаг 20, подпружиненный шток 21, тарелочки 22, поджимаемые пружиной 23.

Механизм настройки и корректировки заданной длины материала (фиг. 3) выполнен в виде червячной пары, обеспечивающей точность настройки, благодаря фрикционно-зубчатой муфте, бесступенчатую настройку длины наматываемого материала.

Шкала отсчета 17 и шестерня 24 установлены соосно и снабжены упорами 25 и 26.

Ручная установка и корректировка отмеривания заданной длины материала осуществляется изменением положения упора 26 при вращении оси 27.

Средство для контроля наличия материала и останова при его обрыве (фиг. 5), которое содержит направитель 28 и рычаг

29, взаимодействующий с микропереключателем 30, включает устройство или блокирует его включение при отсутствии или обрыве материала.

Механизм торможения (фиг. 5) снабжен рычагом 31, подпружиненным рычагом 32 с тормозной колодкой 33, взаимодействующей со шкивом 9. Величина оптимального усилия торможения регулируется винтом механизма тормоза 34 в зависимости от наматываемого материала 35. С целью повышения точности настройки, усилия и времени торможения механизм регулировки размещен в зоне между осями тормозной колодки ЗЗ и рычага 32.

Устройство работает следующим образом.

При намотке материала на цилиндричес кий патрончик материал 35 (фиг. 3) обхвагывает мерильный ролик 7 и приводит его но вращение. Последний вращает приводной валик, от которого через червячные передачи 10 и 11 врагцается полумуфта ! 2 Полумуфта 13 торцовой поверхностью упругого эластичного материала 14 под действием пружины !9 сцепляется с торlIîíûìè зубьями полумуфты 12, в результате чего вращается ось 16 с градуированной шкалой 17 и управляющим кулачком 18.

Г!ри достижении заданной длины намотки материала рычаг 36 воздействует на микропереключатель 37, включая электромагнит

38. который посредством вилки 39 разъединяет полумуфты 12 и !3, а пружина 15 возвращает шкалу 17 с упором 25 в исходное положение, до упора 26. Движение материала 35 прекращается, направитель 28 возвращается в исходное положение и одновременно подпружиненный рычаг 32 воздей1252271

А-A

Ф

Фиг. Я ствует тормозной колодкой 33 на шкив 9, затормаживая мерильный ролик 7.

Далее цикл автоматически повторяется.

Автоматическое регулирование натяжения материала (фиг. 4) обеспечивается кулачком 18, положение которого по отношению к исходному положению шкалы 17, устанавливается в зависимости от толщины материала, а также от заданной программы.

В процессе намотки управляющий кулачок

l8, воздействуя через двуплечий рычаг 20 на подпружиненный шток 21, ослабляет действие пружины 23 на тарелочки 22 пропорционально возрастанию линейной скорости движущегося материала при увеличении диаметра наматываемой катушки.

В случае отсутствия или обрыва материала мерильный ролик 7 (фиг. 3) находится в состоянии покоя, т.к. отсчет заданноЙ длины материала не производится.

Предлагаемое устройство обладает необходимой точностью отсчета, что позволяет вести отсчет в пределах +5% от длины наматываемого материала.

При использовании изобретения намоточное оборудование работает в автоматическом режиме, что позволяет увеличить производительность труда мотальщицы в 1,5—

2 раза.

1252271

17 иг иг

Составитель В. Коноплев

Редактор Н. Марголнна Техред И. Верес Корректор В. Бутяга

Заказ 4582/23 Тираж 590 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4