Торфобрикет

Иллюстрации

Показать всеРеферат

QQO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1

„.Я0„„1252 (58 4 С 10 F 7/06

ОПИСАНИЕ ИЗОБРЕТ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTI44 (21) 3737654/22-03 (22) 07.05.84 (46) 23. 08. 86. Бюл. У 31 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургической теплотехники цветной металлургии и огнеупоров и

Уральский алюминиевый завод (72) В.Н.Бабушкин, Н.С.Вдовиченко, Г.Н.Бездежский, С.Б.Цыкало, Е.Н.Старков, Б.И.Ефимов, Н.В.Калинин, А.B.Черньппев и Е.М.Быков (53) 622.331(088.8) (56) Брикеты торфяные для коммунальнобытовых нужд. ГОСТ 99-63-78.

Кривидз В.В. и др. Производство торфоугольных брикетов в УССР. Торфяная промышленность, 1982, lt Ь, с. 26. (54) (57) ТОРФОБРИКЕТ, включающий торф и углеродистый материал, о т л и— ч а ю шийся теМ, что, с целью повышения прочности на сжатие и снижения водопоглощения, в качестве углеродистого материала он содержит отсевы древесного угля, нефтяного кокса или их смеси при следующем соотношении ингредиентов, мас.й:

Торф 50-90

Отсевы древесного угля, нефтяного кокса или их смеси 10-50

1252331

Изобретение относится к получению брикетированного топлива, пригодного для использования в металлургической промышленности и коммунально-бытовом хозяйстве. 5

Цель изобретения - повышение прочности на сжатие и снижение водопоглощения.

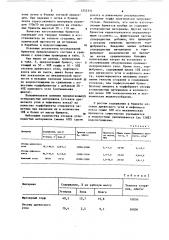

В табл. 1 приведены свойства отсевон древесного угля, нефтяного кокса и каменного угля.

Иэ табл. 1 видно, что основные свойства отсенов древесного угля и нефтяного кокса близки между собой и заметно отличаются от свойств каменного угля.

Отсены древесного угля (крупностью до 10 мм) являются отходом, полученным при подготовке угля к использованию н качестве носстановителя, напри- 20 мер, в электротермическом производстве кремния. Мелкие фракции нефтяного кокса (до 8 — 10 мм) в значительном количестве (выход 40 — SOT от общей массы нефтекокса) образуются в процес-2з се получения нефтяного кокса на установках замедленного коксования. Кроме того, мелкие фракции (отсевы) древесного угля и нефтяного кокса образуют ся v при их транспортировке, что 30 определяется их низкой механической прочностью.

Использование указанных отсевон н составе торфобрикета позволяет получить высококачественный готовый продукт.

С одной стороны, существенно улучшаются теплотехнические характеристики брикета: повышаются теплота сгорания и содержание углерода, снижаются влажность и зольность; с другой— увеличивается механическая прочность и снижается водопоглощение. Первое обстоятельство связано непосредственно с составом отсевов, второй — определяется их природой. Поскольку отсевы имеют низкую прочность на сжатие и высокую пористость, совместное прессонание их с торфом дает заметную выгоду. При обычном давлении

50 прессования 100 МПа частицы отсевов, разрушаясь, не только образуют новые активные поверхности, но и увеличивают суммарную площадь контактов.

При этом торф переходит в текучее 55 состояние. Становится возможным готовить высококачественный брикет беэ специального связующего нещестна.

Развитие поверхности и рост числа контактов добавочного наполнителя (отсевов) и связующего (торфа) приводит к усилению физических и мешмолекулярных сил взаимодействия в брикете, т.е. росту прочности контактов.

Более глубокое проникновение связующего в поры частиц наполнителя обусловливает возрастание сил сцепления, происходит упрочнение брикета и при этом его водопоглощение снижается.

Пример. Компонентамн брикетируемой шихты служат; влажный фрезерный торф, отсевы 0-10 мм древесного угля и нефтяного кокса, каменный уголь 0 - 2 мм.

Состав углеродистых материалов приведен в табл. 2.

Перед брикетированием исходный фрезерный торф подсушивают в трубе- сушилке до влажности 19,8Z. Торф подают скребковым транспортером из приемного бункера на ленточный транспортер и затем на грохот. Надреаетный продукт поступает в технологическую топку, дымовые газы которой после разбавления воздухом до 600— е

700 С являются сушильным агентом.

Торф крупностью менее 6 мм ссыпают в бункер, являющийся емкостью как для прессуемого сырья, так и для технологического топлива. Подачу сырья к сушилке и топлива к топке производят двумя пластинчатыми питателями переменной производитель" ностью. Мелющим вентилятором теплоноситель засасывают иэ топки и транспортируют совместно с торфом через . сушилку н осадителъные циклоны с одновременным доизмельченнем торфа. Из циклонов через промежуточный бункер и клапан-мигалку торф самотеком пересыпают в расходный бункер и из него н пресс на брикетирование.

Углеродистые материалы (отсевы древесного угля и нефтяного кокса) н исходном виде дозируют питателем иэ расходного бункера в тракт подачи подсушенного торфа к прессу. Тем самым компоненты шихты смешивают в определенном соотношении и затем прессуют.

Изготовление брикетов ведут на промышленном штемпельном прессе Б-8232 производительностью 4 т/ч торфяных брикетов. Полученные при удельном давлении 100 МПа под воздействием ударной силы пресса брикеты непрерывной лентой перемещают по металличес! 252331 ровать и равномерно распределить в объеме торфа практически затруднительно. Оказалось, что часть изготовленных брикетов вообще не содеркит углеродистые материалы. Другая часть брикетов характеризуется неравномерными скоплени.;;,к, флюктуацией частиц углеродистых добавок, что приводит к резкому сникению прочности торфобрикета. Введение малых добавок углеродисзмх материапов в торфобрикет экономически не выгодно из-эа сравнительно больших капитальных затрат на установку и обслуживание оборудования приемнодозировочного узла. Кроме того, торфобрикет, содерщащий менее 10Х отсевов древесного угля и нефтяного кокса, характеризуется меньшими значениями теплоты сгорания и содеркания углерода, чем торфоугольный брике-..

Поэтому вводить в торфобрикет отсевы углеродистых материалов в количествах менее 1ОХ технологически и экономически нецелесообразно.

С ростом содержания в брикете отсевов древесного угля и нефтяного кокса свыше 50X его механическая прочность существенно уменьшается н недопустимо увеличивается (до 128Х) водопоглощение.

Т ° блнда1 роеность а скатие, НПа

Натериал

ota сгоранин

xgts/êã глерод, С Зола А

r е

Отсеем дравеского угяв 78,2-90,0

0,8-5,2

29500-32000

О,7-1,О ЬО-ВО. 0,3-0,5, Отсевм нафтлиого кокса

90,0-95,0 0,2-0,8

32500-33500

20500-22000

2,0-4,0 40-60

5,0-10,0 20-30

0,6-0,9

1,0-1, Ý

19-21

78-81 кавеенннй уголь

Таблица2

Содерщание, Х на рабочую массу

Влага

Теплота сгорания, кДк/кг

Материал

Углерод Зола!

0050

40,5

13э7

19,8 фрезерный торф

Отсевы древесного угля

79,4

3,5

9,3

30800 кому лотку в бункер готовой продукции. При падении с лотка в бункер лента спрессованного материала размером 170х70 мм распадается на отдельные брикеты высотой 50 — 110 мм. S

Качество изготовленных брикетов оценивают как твердое топливо и восстановитель по теплоте сгорания, механической прочности на истирание в барабане и водопоглащению. l0

Основные результаты исследований брикетов предлагаемого состава в сравнении с известным приведены в табл. 3.

Как видно иэ данных, приведенных в табл. Э, предлагаемый брикет, сос- 5 тоящий иэ 50 - 90X торфа и 10 — 50X отсевов древесного угля, нефтяного кокса или их смеси, имеет более высокие показатели по механической прочности и меньшие значения показателей 20 по водопоглощению по сравнению с известным торфобрнкетом с добавкой 20—

40Х каменного угля (оптимальная шихта).

Полощительное влияние предлагаемых2 углеродистых материалов (отсевов древесного угля и нефтяного «oxca) на качество торфобрикета становится заметным при введении их в количестве

1ОХ и более от массы брикета.

Ю

Небольшие количества отсевов углеродистых материалов (менее 10Х) сдозн

00wa лорис- Гакупансн плоттость, ь ность, г/си

1252331

Продолжение табл.2 одержание, Х на рабочую массу

Влага материал лерод Зола

Отсевы нефтяного кокса

33200

0,5

90,7

5,1

14,5

19,3

76,0

21300

3(аменный уголь

Таблииа3

Содер»ание, Х чук> ма> ст на рабо8олопоглоение после

48-часового теплота г>о ранна Q„, Р к/!к/кг

7!еханнческак прочность

Состав брикета, мас.l

Торфобрикет

Влага

„r

Зола

А

Углерол

Нефтяной кокс торф каменнь>й Дренесньа> уголь уголь намоканин, с

Итаестный

45>,4 14,8 15,0 15970

47,9 15 7 14>0 17300

45,2 13,3 14,8 !6510

50, 2 11, Ь 13, 6 18350

54, 1 10, 5 1 2, 5 20230

80

94,3!

93,5

130

ЬО

97 ° 8

95

97,5

80

97 ° 3

Преплагаемый

9,4

58,0

22070

11,6

96,0

ЬО

104

10,9

8,1

Ül,8

23950

95,5

1 07

10,0

65,7

7,0

40

93,1

128

46,3 12 ° 1

51,5 10,5

13,7

97,6

102

12,1

80

97,3

104

10,4

9,8

55,2

9Ь,1

107

59,4

В,Ь

8,1

22530

95 ° 4

109

6,9

7,8

63,0

2 6000

95 ° О

113

5,7

7,3

67,1

27300

92,8

126

Составитель И.Синицкая

Редактор И.Дербак Техред М.Маргентал Корректор С.Черни

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4

Заказ 4587/26 Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делом изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

20610 прн испь>таили в барабане (остаток с размерами кусков более 25 мм)