Смесь для модифицирующих брикетов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (191 (111 (др 4 С 21 С 1/08

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

По ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

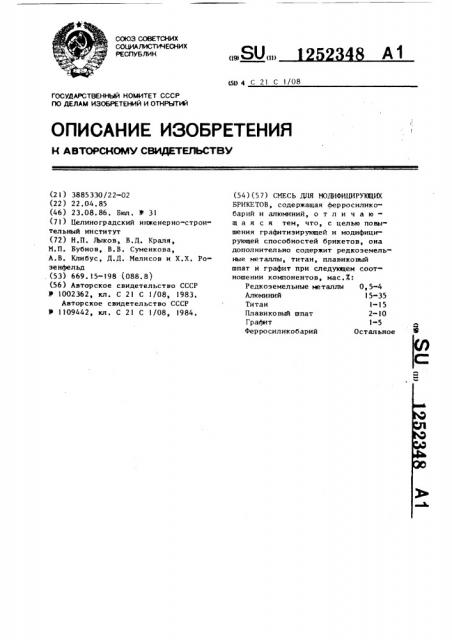

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3885330/22-02 (22) 22,04.85 (46) 23.08.86. Бюл. В 31 (71) Целиноградский инженерно-строительный институт (72) Н.П. JLwoa В.Д. Краля, М.П. Бубнов, В.В. Суменкова, А.В. Клибус, Д.Д. Мелисов и Х.Х. Розенфельд (53) 669. 15-198 (088.8) (5e) Авторское свидетельство СССР

У 1002362, кл. С 21 С 1/08, 1983.

Авторское свидетельство СССР

В 1109442, кл . С 21 С 1/08, 1984. (54) (57) СМЕСЬ ДЛЯ МОДИФИЦИРУ1(ЗЩИХ

БРИКЕТОВ, содержащая ферросиликобарий и алюминий, о т л и ч а ющ а я с я тем, что, с целью повышения графитиэирующей и модифицирующей способностей брикетов, она дополнительно содержит редкоземельные металлы, титан, плавиковый шлат и графит при следующем соотношении компонентов, мас.Х:

Редкоземельные металлы 0,5-4

Алюминий 15-35

Титан 1-15

Плавиконый шлат 2-10

Графит 1-5

Ферросиликобарий Остальное

1252 348!

lзобретение относится к черной металлургии, н частности к внековшовой обработке металла, и может быть использовано в литейных цехах машиностроительных заводов для модифицирования и рафинирования чугуна.

Пель изобретения — по вьппение графитизирующей и модифицирующей способностях брикетов.

Предлагаемая смесь для модифицирующих брикетов содержит редкоземельные металлы (РЗМ), алюминий, титан, плавиковый шпат, графит и ферросиликобарий прц следующем соотношении компонентов, мас.7:

РЗМ 0,5-4,0

Алюминий 15-35

Титан 1-15

Плавиковый шпат 2-10

Графит 1-5

Ферросиликобарий Остальное с

Введение в состав смеси для модифицирующих брикетов Р3М необходимо для десульфурации, раскисления, РЗМ при совместном воздействии бария и титана способствует получению в структуре чугуна графита вермикулярной формы, что значительно повышает механические свойства чугуна. Р3М, растворяясь в жидком чугуне, являются дополнительными центрами кристаллизации, способствуют устранению отбела в тонкостенных отливках. Оптимальное содержание РЗМ в смеси составляет 0,5-4,0 мас ° Х, Нижний предел содержания РЗМ в смеси 0,5 мас.X связан с граничной концентрацией, ниже которой влияние их на свойства чугуна не проявляются, в структуре чугуна появляется графит пластинчатой форм1.

Содержание РЗМ выше 4,0 мас.7 ведет к тому, что чугун кристаллизуется по метастабильной системе с отбелом.

Титан введен в состав смеси для модифицирующих брикетов как .наиболее сильньпЪ рафинирующий компонент жидкого металла. Активно взаимодействуя с азотом и кислородом, находящимся в расплаве чугуна, титан способствует тем самым устранению газовых дефектов в отливках, повышая их гидроплот" ность. Кроме того, титан благоприятствует первичной кристаллизации, ускоряет распад ледебурита.

10 !

Отличительцои особенностью титана является,то, что графи тизир ующее действие его в жидком чугуне сильнее, чем кремния. В то же время титан в составе смеси в количестве

1 — 15 мас.7 вызывает микролегирование матрицы чугуна, способствует получению мелкодисперсной плотнои структуры, ее упрочнению. При этом совместно с Р3М и барием он увеличивает в структуре количество графитовых включений, компактной вермикулярной формы, уменьшая при этом степень отбела. При вводе в состав смеси менее 1 мас.7 титана его действия в этом направлении не проявляются, При вводе в состав смеси более 15 мас.7. титана ухудшаются механические свойства чугуна, форма графита и полностью подавляется его графитизирующее действие.

Плавиковьп» шпат в составе смеси в количестве 2-10 мас.X способствует увеличению растворимости брикета в жидком чугуне, повышению его графитизирующей способности. При вводе в смесь менее 2 мас.7 плавикового шпата его действие как разжижителя модифицирующей смеси не проявляется. Ввод в состав более !О мас.X плавикового шпата не вызывает дополнительного увеличения растворимости смеси, а только приводит к ухудшению прессования брикетов, его растрескиванию, а при модифицировании чугунак увеличению образующего шлака.

Присадки графита в количестве

1-5 мас.X способствуют устранению отбела в отливках, особенно с присадками кремния и бария. При вводе в состав менее lмас.7 графита его действие как графитиэатора неэффективно. Ввод более 5 мас.7 графита приводит к его всплытию в виде спели, что экономически не выгодно.

Алюминий, введенный в состав смеси, наряду с сильным раскисляющим воздействием на металл действует аналогично кремнию, т.е. благоприятствует затвердению чугуна по стабильной системе, усиливая противоотбеливающий эффект модифицирующей смеси, одновременно измельчает зерно и предотвращает образование газовых раковин в отливках.

Кроме того, алюминий (15-35 мас.7) в составе смеси в виде порошка или

1252348

Результаты опробывания брикетов (при расходе 17) приведены в табл.2.

Из табл. 2 видно, что брикеты

l-3, содержащие, маг.7. алюминий

5 15-35; РЗМ 0,5-4; титан 1-15; плавиковый шпат 2-10; графит 1-5; остальное — ферросиликобарий, при вводе в чугун во время заполнения формы металлом, позволяют снижать твер0 дость отливок, повышать их механические свойства и являются эффективным методом регулирования литой структуры чугуна, Составы 4 и 5 брикетов соответст5 венно с уменьшенным содержанием РЗМ и с увеличенным содержанием вызывают уменьшение их модифицирующей способности, а значит ухудшение механических свойств вследствие полу0 чения чугуна со смешанной структурой графита (вермикулярной + пластинчатой) или с включениями цементита.

Составы брикетов 6-7 с содержа5 нием титана менее 1 мас.7 и более

l5 мас.7 вызывают ухудшение структуры графита и вследствие этого ухудшаются механические свойства чугуна.

Состав брикетов 8 с содержанием плавикового шпата менее 2 мас.X приводит к снижению усвояемости модифицирующих присадок (P3M и бария) и ухудшению механических свойств обрабатываемого чугуна. При вводе в состав брикета более 10 мас.X плавикового шпата (состав 9) прессуемость ухудшается, а при обработке чугуна выделяется большое количество шлака.

Составы брикетов с содержанием менее 1 мас,X графита (состав 10) вызывают увеличение количества перлита, соответственно твердости обрабатываемого чугуна. При вводе в состав брикета более 5 мас.X графита (состав 11) механические свойства обрабатываемого чугуна высокие, однако при модифицировании им выделяется много спели в чугуне. При этом и прессуемость брикетов ухудшается, 40 гранул выполняет функции крепителя брике.та при его прессовании. 11ижний предел содержания алюминия н составе смеси 15 мас,7 «вляется тем допустимым количеством, при котором брикет »е рассыпается, обладает достаточной прочностью для использования, а содержание его свыше 35 мас.X вызывает резкое ухудшение формы кристаллитов графита в чугуне, ведущее, в свою очередь, к снижени механических свойств в отливках.

Ферросиликобарий в составе смеси в комплексе с сильным Раскислителем (алюминием) и десульфуратом (РЗМ) оказывает наиболее эффективное влияние на устранение отбепа в высокопрочном чугуне.

Введение ферросиликобария «место силикобария вызвано тем, что ферро- 2 силикобарий дешевле и менее дефицитен, чем силикобарий, при этом его графитизирующее и модифицирующее действия не уступают силикобаввю.

Из-за повышенного содержания г, ер- 2 росиликобарии железа (до 307) прессуемость брикетов (т.е. их прочность) значительно улучшается по сравнению с применением силикобарня.

Модифицирующую смесь для брикетов готовят следующим образом.

Исходные компоненты измельчают цо фракций менее 3 мм (кроме порошкового алюминия, который используют в состоянии поставки) и смешивают

35 в барабане в течение 10 мин. Прессование брикетов осуществляют на гидравлическом прессе в стальной цилиндрической пресс-форме двухсторонним нагружением (давление

3-5 т/см ) до пористости 15-207. и

Компонентный состав испытываемых модифицирующих брикетов приведен в табл. 1.

Брикеты различного компонентного

45 состава испытывают в производственных условиях при изготовлении отливок.

Брикеты помещают в литейную чашу фори| при расходе 5-1 57

50 металлоемкости формы и при 1320-1360 С производят заливку форм металлом.

Наилучший эффект достигается при расходе брикетов IX: при этом количество перлита в структуре чугуна

55 уменьшается в среднем от 80 до 35Х э а твердость снижается от 265 до

190-210 НВ °

Предварительный расчет техникоэкономической эффективности от применения предлагаемых составов смесей для брикетов показывает, что их применение для модифицирования чугу"

348 а на до 190-210 НВ) и повышения их модифицирующей способности, обеспечивак ей повышение пластических свойств чугуна в 2-2,3 раза.

S 1252 на позволяет получить экономический эффект 5-10 руб, на 1 т отливок за счет повышения графитиэирующей способности (уменьшение твердости чугуТаблица 1

Остальное

05 15

2 2,0 25

3 4

4 0,4

25 и

5 5 25 б 2,5 25

7 2,5 25

9 25 25

l0 2 5 25

11 2 5 25

12 12

0 5

0,5

Остальное силикобарий

Т а б л и ц а 2

390

4,0

190

Перлитоферритная, Перлита ЗОХ, графит вермикулярный

Перлитоферритная.

Перлита 357, графит вермикулярный

4,5

400

200

Состав соответствует известной смеси для модифицирующих брикетов, В нем дополнительно содержатся железо-кремний-магний-кальциевая лигатура (45X) и стальная дробь (253).

1252348

Продn. 1;Ф енис таГл 7

210

425

4,5

Перлптоферритная.

Перлитa 457, графит вермикулярный

300

195

2,0

Г!ерлитоферритная °

Перлита 507, графит вермикулярный+пластинчатый

390

2,5

230

Перл п оферритная .

Перли та 857., включения цементита до 8Х, графит вермикулярный

360

3,5

220

Перлитоферритная.

Перлита 657, графит вермикулярный+пластинчатый

340

3,6

200

Перлитоферритная.

Перлита 607, графит вермикулярный+пластинчатый

360

2,0

220

Перлитоферритная °

Перлита 507., графит вермикулярный+пластинчатый

390

3,5

220

Перлитоферритная.

Перлита 50Х графит вермикулярный

10 395

3,5

220

Перлитоферритная.

Перлита 80Х графит вермикулярный

390

3,5

I90

Перлитоферритная, Перлита 50Х,графит вермикулярный

l2 290

2,0

265

Перлитная. Перлита до 95Х, включения цементита до 5Х, графит вермикулярный пластинчатый

ВНИИПИ Закаэ 4589/27 Тирам 552 Подписное

Лроиэв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4