Ковкий чугун

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„52381

Ш4 С 22 С 37/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

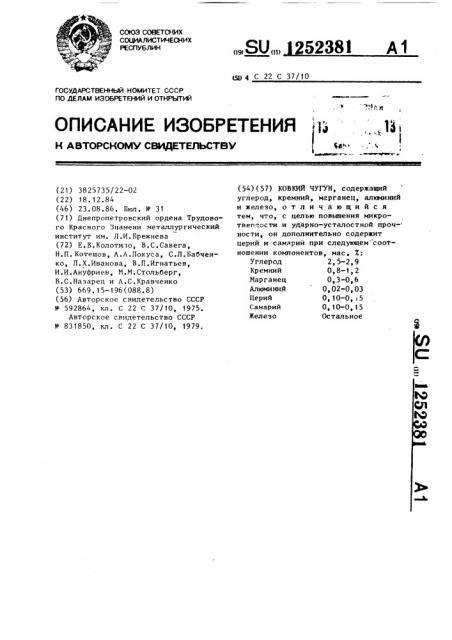

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1, Н А STOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3825735/22-02 (22) 18.12.84 (46) 23.08.86. Бкл. Ф 31 (71) Днепропетровский ордена Трудового Красного Знамени металлургический институт им. Л.И.Брежнева (72) Е.В.Колотило, В,С.Савега, Н.П. Котешов, А.А.Покуса, С.Л.Бабченко, Л.Х.Иванова, В.П.Игнатьев, И.И.Ануфриев, M.М.Стольберг, В.С.Назарец и A.Ñ.Êðàâ÷åíêî (53) 669.15-196(088.8) (5e) Авторское свидетельство СССР

В 592864, кл. С 22 С 37/10, 1975.

Авторское свидетельство СССР

У 831850, кл. С 22 С 37/10, 1979 ° (54) (57) КОВКИЙ ЧУГУН, содержащий углерод, кремний, марганец, алкин ний и железо, отличающийся тем, что, с цепью повышения микротвевдости и ударно-усталостной проч- ности, он дополнительно содержит церий и самарий при следующем"соотношении компонентов, мас, Х:

Углерод 2, 5-2,9

Кремний 0,8-1,2

Марганец 0,3-0,6

Алюминий 0,02-0,03

Церий 0,10-0, i5

Самарий О, 10-0, 15

Железо Остальное

1252381

Изобретение относится к металлургии и может использоваться при изготовлении литых деталей автомобильных и сельскохозяйственных машин, которые во время работы подвергаются значительным напряжениям в условиях многократных повторяющихся ударных нагрузок„

Цель изобретения — повышение мик— ротвердости и ударно-усталостной прочности чугуна.

Пример. Чугун предлагаемого состава плавят в индукционной печи с кислой футеровкой. В качестве шихтовых материалов используют передельный чугун, стальной лом, ферросилиций, ферромарганец. При достижении температуры 1500+5 С производят фракционную разливку металла, Выпуск сеталла осуществляют в разогретый до 400+10 С и чистый от настылей ковш с загруженными на дно расчетными количествами модификаторов — церия и самария. После счистки шлака и достижения температуры 1320+5 С заливают песчано-глинистые формы цилиндрических образцов диаметром

50 мм и высотой 200 мм, Для получения известного чугуна в металл, оставшийся в печи, добавляют необходимые количества молибдена и с соблюдением тех же температурных и временных параметров заливают образец. Термическую обработку проводят по следующему режиму: нагрев до 350-400"С, выдержка 4 ч, нагрев до 950-1050 С, выдержка 8 ч, охлаждение с печью до о

720 С, выдержка 12 ч и окончательное охлаждение с печью.

При установлении необходимых соотношений компонентов учитывают следующее.

Углерод является основным регулятором свойств ковкого чугуна. При концентрациях его выше верхнего предела (2,9 мас. ) резко увеличиваются количество и размеры графитных включений, что вызывает снижение как прочностных, так и пластических свойств. При снижениях концентраций углерода ниже 2,5 мас. 7. затрудняется процесс плавки, повьппается стоимость изделий.

При количествах кремния вьппе

1,2 мас. 7 в сырых отливках выделяют-. ся графитные включения, что приводит к резкому снижению физико-механических свойств ковкого чугуна. Снижение

1О !

55 е концентраций кремния ниже 0,8 мас.7. вызывает снижение прочностных характеристик ковкого чугуна, При концентрациях свьппе 0,6 мас.7 марганец оказывает тормозящее влияние на графитнэацию, увеличивает время отжига, приводит к снижению пластических характеристик. Свойства же ковкого чугуна с содержаниями марганца ниже 0,3 мас. 7. резко ухудшаются из-за выделения в сырьгх отливках графитных включений.

Алюминий в указанных пределах повышает ударно †усталостн прочность чугуна. Однако, являясь графитизирующим элементом, алюминий при концентрациях выше 0,03 мас. 7. вызывает вы- . деление графитных включений в сырых отливках, что снижает свойства ковкого чугуна. При концентрациях ниже

0,02 мас. влияние алюминия незначительно, При выборе элементов для одновременного повьппения прочностных и пластических характеристик ковкого чугуна исходят из следующего. Как известно, <Х,а„, 8 зависят и от матрицы, и от чистоты границ зерен, и от графита ° Поэтому, улучшая форму графитных включений, стремясь получить 4 — 0,95-1,0 при ферритной матрице, мы тем самым повышаем о„ и . Проведенные исследования позволяют из редкоземельных элементов выбрать элементы, ! которые одновременно сфероидизируют графитные включения и повышают микротвердость (значит и прочность) феррита. Такими элементами являются церий и самарий. Оптимальными пределами содержаний этих элементов, обеспечивающими максимальный рост рассматриваемых характеристик, являются О, 10-0, 15 мас. 7. каждого.

При содержаниях церия или самария менее О, 10 мас. 7 влияние их незначительно. Фактор формы графитных вклю чений снижается до 0,65-0,70, При увеличении же их концентраций свьппе

О, 15 мас. 7 начинает превалировать влияние матрицы. Прочность возрастает, а пластические свойства снижаются. При предлагаемых пределах концентраций церия и самария ударноустапостная прочность ковкого чугуна имеет максимальные значения.

Химические составы чугунов и pe qльтаты испытаний приведены в ,бл. 1и 2,, 1252381

Плавка

Sm Fe

С Si Ki

Мо

Се

Известный чугун

Остальное

Преллагаемый чугун

0,15 0,15

0,15 0,15

О, 10

О, 10

О, 10

0,10

0,10

0,10

0,10

О, 10

О, 15

0,15

О, 15

О, 15

О, 08 0,08

Остальное

0,10

0,10

О, 12

0,12

0,15

0,15

0,20

0,20

Химический состав, мас. Х

2 5 0 9 О 32 О 020 О 50

2 9 1 25 0 58 О 024 О 82

2512060030

2 9 1 2 0 6 0 020

2 5 О 8 О 6 О 030

2,9 0 8 0,6 0,020

25 1,2 03 0020

29 1,2 03 0030

2 5 08 03 0020

29 08 0 3 0030

27100450025

2,7 1,0 0,45 .0,025

2в7 1юО 0 45 0 025

2,7 1,0 0,45 0,025

2,7 1,О 0,45 0,025

Т а б л и ц а 1

1252381

Таблица 2

Чугун

Предел прочнос ти о

МПа

Микротвердость феррита, MIIa

0ТНОСН тельное

Количество ударов до разрушения при энергии единичного удара кгс ° cM удлинение, 7.

8,4

6,9

Известный

8,2

27000

1330

510

12950 .

13400

28300

1420

8,0

525

Предлагаемый

670 10, 2

660 10,5

204 30

2850

2900

19523

650

19112

2800

10,0

19043

2800

645

10,1

10,0

655

2830

1.9095

18570

645

9,9

2870

42680

20406

2920

10,5

680

2900

10i 0

670

2500, 14701

9,5

600

18890

2810

10,1

650

19760

2860

10,3

665

10,3

2910

670

19230

2940

9,4

685

15 ного и сельскохозяйственного машиностроения позволит повысить долговечность и надежность машин. Предлагаемый чугун обеспечит повьпнение свойств отливок, за счет чего эксплуатационная стойкость их повышается на 50-60%. Годовая зкономия составит 1369354 руб.

ВНИИПИ Заказ 4591/29 Тираж 567

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

В результате лабораторныхисследований установлено,что ударно-усталостная прочность предлагаемого чугуна повышается на 52,4-57,2Х в сравнении с из.вестным чугуном, а микротвердость матрицы возрастает в 2, 0-2, 2 раза.

Использование предлагаемого чугуна для отливки деталей автомобиль42500

39000

41 500

40000