Способ изготовления по удаляемым моделям литейных оболочковых форм

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.80„„иы д (51)4 В 22 С 9/04 7 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАЯ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3561863/22-02 (22} 09,03.83 (46) 30.08.86; Бюл. Р 32. (71) Институт проблем литья AH УССР (72) О.И. Шинский, В.А. Шевченко, В.И. Московка, В.В; Чайкин и Н.П. Чер. винская (53) 621 ° 744.5 (088. 8) (56) Авторское свидетельство СССР

В 186645, кл. В 22 С 9/04, 1966.

Авторское свидетельство СССР

И 810362, кл. В 22 С 9/04, 1981. (54)(57) СПОСОБ КЗГОТОВЛЕНЦЯ, ПО

УДАЛЯЕМЫМ МОДЕЛЯМ ЛИТЕЙНЬЙ ОБОЛОЧКОВЫХ ФОРМ, преимущественно неразъемных, включающий. формообразование по эластичной оболочковой модели, полость у которой заполняют сыпучим наполнителем и уплотняют с помощью вакуума с последующим удалением из эластичной оболочки после окончания формообразования, о т л и ч а ю— шийся тем, что, с целью сникения трудоемкости процесса и улучшения качества форм, в качестве сыпучего наполнителя используют гранулы подвспененного полистирола, а формообразование осуществляют многократным погружением эластичной оболочки в огнеупорную суспензию и сушат каждый полученный слой, при этом удаление гранул подвспененного полистирола осуществляют эмекцией.

1253711

Изобретение относится к литейному производству, а именно к изготовлению литейных форм.

Цель изобретения — снижение трудоемкости процесса и улучшения качества форм.

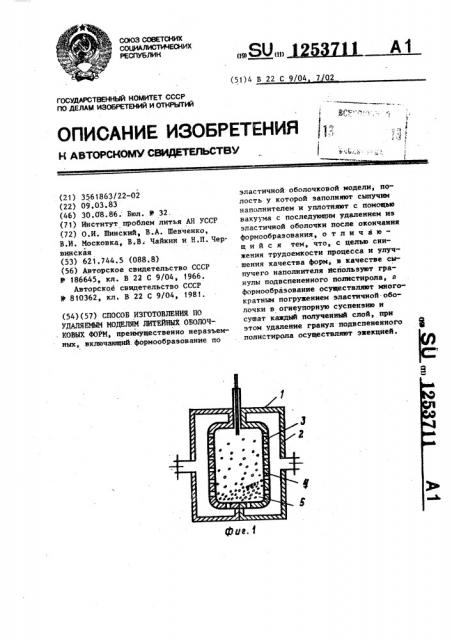

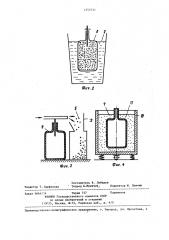

На фиг. 1 показано заполнение эластичной оболочки модели гранулами подвспененного полистирола и

его уплотнение вакуумированием; на 1О фиг. 2 — нанесение на модель керамической оболочки ее погружением в огнеупорную суспензию; на фиг. 3— удаление гранул подвспененного полистирола из полученной формы методом эжекции; на фиг. 4 — засыпка готовой формы огнеупорным наполнителем и его уплотнение.

Способ реализуется следующим, 20 ! способом.

Модель изготавливают в прессформе 1 (фиг. 1), в полость прессформы, образованную двойными стенками 2 и 3, (внутренняя стенка 3 25 имеет отверстия для отсоса воздуха и повторяет конфигурацию отливки) помещают эластичную пленку 4, напри- мер полиэтиленовую толщиной 0,1 мм,,и отсасывают воздух. Пленка притя- ЗО гивается плотно к внутренней поверхности пресс-формы, образуя эластичную оболочку, во внутрь которой засыпают гранулы 5 подвспененного полистирола, после чего, создавая в ней вакуум ниже атмосферного давления, эластичную оболочку герметнзируют, и готовую модель извлекают из пресс-формы. Готовую модель Б (фиг. 2) погружают в емкость с огнеупорной суспензией ?, подготовленной так, что подвижность ее достаточна для заполнения всех пазов и проФильных каналов эластичной оболочки.

Модель выдерживают в суспензии 6-8а, после чего извлекают и производят сушку в течение 7-10 мин. Затем цикл повторяют до получения заданной прочности оболочки и производят удаление наполнителя из модели эжекцией. Для этого, разгерметизировав оболочку 8, извлекают струей воздуха из оболочки гранулы 5 подвспененного полистирола и транспортируют в бункер 9. После удаления гранул модели на форму наносят еще 2-3 слоя суспензии. Прокаливание готовой керамической оболочки производят при

850-950 С, после чего охлаждают ее с печью. Затем керамическую форму устанавливают в опоку 11 и заполняют ее, например, кварцевым песком 12.

Благодаря нанесению огнеупорной суспенэии на эластичную оболочку модели с последующим удалением наполнителя устраняются деформации и растрескивание керамической оболочковой формы, что позволяет снизить брак литья на 3-5Х.

Н р и м е р. Для изготовления неразъемной керамической формы на мо дель, полученную путем вакуумирования полости (разрежение 0,05 МПа), ограниченную полиэтиленовой пленкой толщиной 0,1 мм и заполненную гранулами пенополистирола фракции

0,05-0,2 мм, наносили путем окунания огнеупорную суспензию (электрокорунд белый 200 г; гидролизованный этилсиликат 120 г; 15Х-й раствор

Na-KNU, 5 г). После нанесения каждого слоя суспензии производили его сушку в течении 7-10 мин при 85 С.

Удаление гранул наполнителя из формы производили после получения прочной 4-слойной керамической оболочки путем эжектирования (давление возду-, ха 0,2 МПа). Освобожденную от гранул пенополистирола керамическую форму прокаливали при 900 С. Готовую Форму устанавливали в опоку, saсыпали кварцевым песком, уплотняли на вибростоле и подавали под заливку.

Благодаря нанесению огнеупорной суспензии на эластичную оболочку модели с последующим удалением наполнителя обеспечивали устранение деформации и растрескивание керамической оболочки, что позволило снизить брак литья на 3-5Х снизить .трудозатраты, так как для изготовления отливки 20 кг вес модели составляет всего 80 r в отличие от известного способа, согласно которому вес равен 5 кг, что деформирует оболочку модели и искажает ее форму.

Внедрение предлагаемого способа позволяет снизить трудозатраты.

1253711

Составитель В. Лебедев

Редактор Т. Парфенова Техред A.Кравчук.< Корректор М. Демчик

Заказ 4664/14 Тирах 757

ЗНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ухгород, ул. Проектная, 4