Установка для прессования полых изделий из порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к установкам для прессования полых изделий из порошка, преимущественио многослойных . Цель изобретения - расширение технологических возможностей установки и повышение ее производительности . Вращение вала 5 приводит к одновременному вращению валка 7, связанного с ним посредством эксцентриковых валиков 6j при этом кольцевой формирующий элемент 8, установленный на валке 7 с возможностью вращения и удерживаемьй от вращения вместе с валком 7 силами трения со стороны прессуемого материала, катится на боковой поверхности засыпанной порции порошка, осуществляя прессование первого слоя Порошка. После этого останавливают вал 5 и поворачивают валики 6 в сторону у меньшения эксцентриситета на величину топтаны второго слоя изделия. Установка позволяет получить многослойные изделия со слоями одинаковой или произвольно заданной толщины с помощью одного и того же формирующего элемента. 3 ил. (Л с ND СП &э 00 &9

СООЗ СОЕЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК ае В0 аи

Al (ц> 4 В 22 F 3/02

4< .

Ю С

° °

М °

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3851302/22-02 (22) 9.01.85 (46) 30.08.86. Бюл. ¹ 32 (71) Коммунарский горнометаллургический институт (72) И.Т.Брежнев, А.И.Беседин, В.Н.Бутенко и В,А.Луценко (53) 621.762.4.043 (088.8) (56) Авторское свидетельство СССР № 996098, кл. В 22 F 3/02, 1981 °

Авторское свидетельство СССР

¹863182,, кл, .В 22 F 3/06, 1979. (54) УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ПОЛБ1Х

ИЗДЕЛИЙ ИЗ ПОРОШКА (57) Изобретение относится к установкам для прессования полых изделий из порошка, преимущественно многослойных. Цель изобретения — расширение технологических возможностей установки и повышение ее производительности. Вращение вала 5 приводит к одновременному вращению валка 7, связанного с ним посредством эксцентриковых валиков 6; при этом кольцевой формирующий элемент 8, установленный на валке 7 с возможностью вращения и удерживаемый от вращения вместе с валком 7 силами трения со стороны прессуемого материала, катится на боковой поверхности засыпанной порции порошка, осуществляя прессование первого слоя порошка.

После этого останавливают вал 5 и поворачивают валики 6 в сторону уменьшения эксцентриситета на величину толщины второго слоя изделия. Установка позволяет получить многослойные изделия со слоями одинаковой или произвольно заданной толщины с помощью одного и того же формирующего элемента. 3 ил.

1253733

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования полых многослойных изделий из порошков с различными физико-математическими свойствами.

Целью изобретения является расширение технологических возможностей установки и увеличение ее производительноети. 10

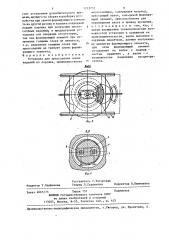

На фиг.1 представлена схема установки, продольный разрез; на фиг.2вид А на фиг.1; на фиг.3 — сечение

Б-Б на фиг. 1.

Установка состоит иэ станины 1, в верхней и нижней части которой соответственно закреплены матрица 2 и стакан 3, а в центральной части в подшипниках 4 установлен приводной

I ступенчатый вал 5, ось которого совпадает с осью матрицы 2, Вал 5 в зоне матрицы 2 посредством двух эксцентриковых валиков 6 связан с валком 7, на наружной поверх25 ности которого с возможностью вращения концентрично установлен кольцевой формирующий элемент 8, Эксцентриковые валки 6 предназначены для изменения эксцентриситета е валка 7 от нуля до максимума и связаны между собой и валом 5 планкой 9.

Для ограничения размеров многослойного изделия по высоте на матрице 2 в направляющих 10 установлены два шибера 11, управляемые посред- 35 ством двух гидроцилиндров 12 через штоки 13. На шибере 11 установлен подающий бункер 14 для порошка. Для предотвращения попадания порошка в опорную зону приводного вала 5 уста- 40 новлено уплотнительное упругое металлическое кольцо 15, Привод вала 5 осуществляется от индивидуального электропривода (не показан).

Для выталкивания готового изде- 45 лия установлены выталкиватель 16, толкатели 17 и гидроцилиндр (не показан) .

Установка работает в следующей 50 технологической последовательности.

В начальный момент работы установки поворотом эксцентриковык валиков 6 устанавливают заданную величину эксцентриситета е (соответствую- S5 щую толщине первого слоя изделия) валка 7, а следовательно, и формирую,щего элемента 8. Шиберы 12 при этом полностью закрывают верхнее отверстие матрицы 2.

Затем включают привод вращения нала 5 и одновременно осуществляют засыпку порции порошка через бункер

14 в зону прессования. Вращение вала 5 приводит к одновременному вращению валка 7, связанного с нии посредством эксцентриковых валиков 6.

При этом кольцевой формирующий элемент 8, установленный на валке 7 с возможностью вращения и удерживаемый от вращения совместно с валком 7 силами трения, действующими на него со стороны прессуемого материала, катится по боковой поверхности засыпанной порции порошка, осуществляя прессование первого слоя изделия.

После окончания прессования первого слоя останавливают вал 5 и поворачивают валики 6 в сторону уменьшения эксцентриситета на величину толщины второго слоя иэделия. Затем включают привод вала 5 засыпают очередную порцию порошка и осуществляют прессование.

Когда изделие полностью отпрессовано, шиберы 11 с помощью гидроцилиндров 12 разводят в противоположные стороны, освобождая пространство для удаления готового иэделия, а валок 7 возвращают поворотом эксцентриковых валиков 6 в положение, при котором эксцентриситет Е равен нулю.

Удаление многослойного изделия осуществляют вьггалкивателем 16 через толкатели 17 от гидроцилиндра.

Затем выталкиватель 16 опускают в крайнее нижнее положение, закрывают матрицу 2 шиберами 11 и поворачивают эксцентриковые валики 6 в исходное положение.

Предлагаемая установка позволяет, во-первых, расширить технологические возможности путем получения многослойных изделий со слоями одинаковой или произвольно заданной толщины sa счет того, что размеры кольцевого формирующего элемента не оказывают влияния на их толщину, так как он установлен непосредственно на валке с возможностью его вращения, и при такой форме взаимосвязи (кольца с валком) толщина каждого слоя не зависит от размеров кольца, а задается изменением эксцентриситета самого валка, Во-вторых, установка позволяет увеличить производительность за

1? 3733

Составитель Г.Загорская

Техред Л.Сердюкова

Корректор Л.Пилипенко

Редактор Т,Парфенова

Заказ 4665/15 Тираж 757

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Подписное

Производственно-полиграфическое предприятие, г,ужгород, ул. Проектная, 4 счет устранения дополйительного времени,идущего на сборку и разборку устройства при замене формирующего элемента на другой размер и засыпке очередной порции порошка при получении многослсйных изделий; в предлагаемой установке эти операции отсутствуют, так как формирующий элемент при из- менении толщины слоев-не меняется, т,е. изменение толщины слоев при . 10 прессовании не требует смены формирующего элемента.

Формула иэ обрет ения

Установка для прессования полътх изделий из порошка, преимущественно многослойных, содержащая матрицу, прессующий валок, кольцевой формирующий элемент, приспособление для перемещения валка и привод вргщения, отличающаяся тем, что, с целью расширения технологических воэможностей установки и повышения ее производительности, валок выполнен с наружным диаметром, равным внутреннему диаметру формирующего элемента, при этом формирующий элемент установлен на валке с возмож— ностью вращения, а валок — с возможностью изменения эксцентриситета.