Способ выплавки металла в электродуговой печи

Иллюстрации

Показать всеРеферат

СОЮЗ ССЗЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„.Я0„„254023 (511 4 С 21 С 5/52

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТЭРСКОМЪ/ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3747456/22-02 (22) 27.03.84 (46) 30.08.86. Бюл. Р 32 (71) Научно-производственное объединение "Тулачермет" и Московский ор— дена Трудового Красного Знамени и ордена Октяб;.-.:ской Революции институт стали и сплавов (72) Д.И. Рыжонков, В.М. Борисов, М.Г. Крашенинников, А.А. Казьмин, M.Ã. Бойко, А.С. Белкин, С.Л. Русаков, Е.Н. Ивашина, В.И. Шлыков и А.А. Харитонов (53) 669.187(088.8) (56) Авторское свидетельство СССР

1 287993, кл. С 21 С 5/52, 1970.

Борисов А.М. и др. Прямое получение металла методом жидкофазного восстановления железосодержащих материалов. — Бюллетень ин метинформация", 1982 (54) (57) СПОСОБ ВИПЛАВКИ МЕТАЛЛА В

ЭЛЕКТРОДУГОВОИ ПЕ П1 емкостью 3 т, включающий непрерывное погружение электродной массы в шлаковый расплав через полые графитизированные электроды и ее расплавление, о т л и ч а— ю шийся тем, что, с целью повышения производительности процесса и сокращения расхода электроэнергии, расплавление электродной массы ведут в объеме, ограниченном торцовой частью полого электрода, погруженного в металл, при этом соотношение глубины погружения электродной массы в шлаковый расплав и глубины погруже— ния электрода в металл составляет

Ь : Ь = 1:2-4.

2 1

1254023

Изобретение относится к выплавке металла и сплавов в электродуговых печах для преимущественного использования на предприятиях черной металлургии и машиностроения. 5

Цель изобретения — повышение производительности процесса и сокращение расхода электроэнергии.

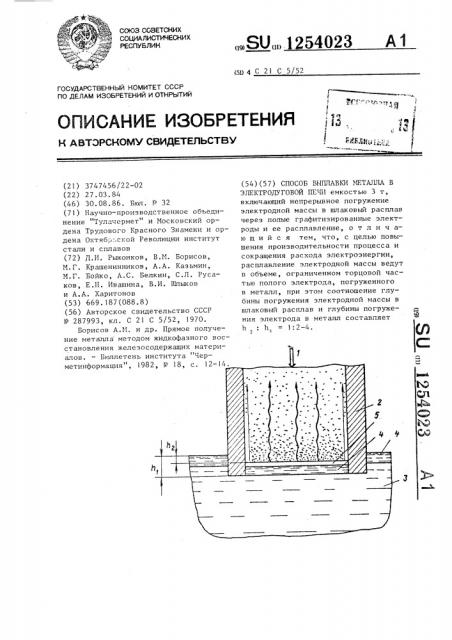

На чертеже изображена схема погружения самообжигающейся электродной массы через. полый графитизированный электрод.

Глубина погружения Ь„ полого электрода 2 в металлическин расплав 3 в 2-4 раза больше глубины погружения

h электродной массы 1 в шлаковый расплав 4. 3а счет окончательного восстановления оксидов железа в нижних горизонтах электроцной массы 1 и из шлакового расплава 4 между элек- 2О тродной массой 1 и шлаковым расплавом 4 образуется газовая "подушка" 5, благодаря фиксации которой внутри пслого электрода 2 появляется возможность использования физико-химичес вЂ, 25

f кого потенциала образующихся газов (главным образом СО). Газовые потоки (на чертеже показаны тонкими стрелками) устремляются вверх и,, проходя через столб электродной массы 1 внут- " О ри полого электрода 2, предвосстанавливают оксиды железа.

Для исследований использовали суперконцентрат, содержащий, %: Pep

72; Fe0 29; Ге О 70; СаО 0,01; Si.0 3g

0,3; Р О 0,011; S 0,064, нефтяной кокс, содержащий 947 нелетучего углерода и каменноугольный пек. Соотношение между содержанием углерода и оксидов железа в электродной массе 40 поддерживали равным стехиометрическому. Опытные плавки проводили в промьипленной электродуговой печи ДСП-3А переменного тока. В качестве одного из электродов использовали полую гра- 45 фитизированную трубку с наружным диаметром 200 и внутренним — 60-150 мм, через отверстие в которой с помощью шнекового питания загружали электродную массу.

Пример. В печь загружали

400 кг стального лома и 100 кг шлаковой смеси, состоящей из извести, суперконцентрата и плавикового шпа— та. После расплавления этих материалов и повышения температуры расплава до 1550-1600 С полый электрод (d

100 мм) опускали в расплав на. глубину !50 мм и начинали загрузку электродной массы. Высоту столба электродной массы в полом электроде в течение всего опыта поддерживали равной 1600 мм, что соответствует глубине погружения электродной массы в шлак — 50 мм. Время плавки 2,5 ч.

За это время было израсходовано 4,5 т электродной массы, содержащей 3„6 т. концентрата и 0,9 т углеродсодержащей композиции. Выход металла составил 3 т. Содержание СО в отходящих печных газах составило 15 об.7, содержание Fe0 в шлаке перед выпуском — 7 вес.Е, степень металлизации электродной массы на высоте 300 мм—

677. Расход электроэнергии на выплавку 1 т металла составил 1160 кВт ч/т, в том числе на восстановление и плавление 1 т электродной массы—

690 кВт-ч/т.

В табл. 1 даны показатели плавок, проведенных при различных значениях при

Видно, что показатели плавок по предлагаемому способу значительно лучше показателей плавок по известному способу (т.е. опыта, при котором полый электрод не погружался в расплав, а лишь касался его поверхности). Наилучшие показатели процесса получены для опытных плавок 2, 3, 4, 5, 13, 14, !5, 18, 19 и 20 (расход электроэнергии!на выплавку 1 т металла составляет не более 1200 кВт.ч/

/т), что свидетельствует о том, что оптимальное соотношение h . h„ изменяется в пределах 1:2-4 при фиксированном значении величины h

40-60 мм. Отклонение значений соотношения h < . Ь„ и глубины погружения электродной массы h от оптималь2 ных значений приводит к ухудшению основных показателей процесса. -Уменьшение соотношения h . h, до 1:6 (опыт 5) не оказывает существенного влияния на показатели процесса, но сопровождается увеличением расхода графитизированного электрода и уменьшением e=o стойкости.

Другим немаловажным фактором, о к аз ыв ающим влия ние н а по к аз ат ели плавки, в частности на расход электроэнергии, необходимый для восстановления и плавления 1 т электродно массы (W), является внутренний диаметр электрода (d).

12540?3

В табл. 2 представлено влияние паРаметРов 11, 11, 11 jh, и d на показатель W.

Анализ данных показывает, что наименьшие значения W получены для внутренних диаметров электрода 80, 100 и 120 мм, и подтверждает справедливость ранее представленных результатов (см. табл. 1) по влиянию параметров h,, h и Ь /h

Уменьшение и до 60 мм приводит к снижению производительности процесса за счет уменьшения пропускной способности полого электрода и, сле- 15 довательно, сопровождается увеличением времени плавки и показателя (см. табл. 2).

Таблица 1

Плавка по предлагаемому способу

Показа тели планок в зави симост

1 2 от зн чения параметро

Ю1

50

Содерваине

С0 в печных газах, об. X

35 40 50 50

75 35 22

15 15 17 30 23

Степень метал35 27 78 25

67 62 60 39 45

12 45

Содеркание

Fe0 в юнаке перед .выпуском, вес.Х

32 !5

В 20 18 22

24 30

7 8

10 лиэ ации электродной массы, включая образование карбидов железа нз высоте

300 ми, Х

С другой стороны, увеличение d сверх 120 мм также приводит к снижению производительности процесса за счет черезмерного увеличения расхода электродной массы, процессы нагрева и восстановления в которой существенно замедляются по сравнению с оптимальными условиями плавки. При этом основная часть электродной массы попадает в расплав в неподготовленном виде; восстановительные процессы практически Полностью протекают в жидкой фазе, что приводит не только к существенному увеличению

W (см. табл. 2), но и к снижению стойкости футеровки печи за счет агрессивного воздействия на нее оксидного расплава.

1254023

Продолжение табл.!

Плаака по лредлагаеиоиу способу

5Î 200

О 50

300

100

Время

ПАИВАЛИ с учетои доаос становдення алака,ч 4,5

Удел ьдмй расход элюмтроэиерсии яа l т иеталда, КВт- lт 1380

2,т . 2,5 2,5 2,6 3,5 3,3 3,6 3,8 3,8 4,0

1290 1200 1160 1180 1180 1320 1300 i 320 1350 1359 60 л

Т о

1 о г t г1

Ю г» 1 о 1 и г» I о о ф л о о ф п г» л и и сч

t» г и о о г г» и и

t» о о ф l

Ь и ф л о о п ф л и о и

--Т и (O г и о и и г ° о г !

I

1 о

Т

I и п

1 !

1 о ,- I

I о

О I г» 1

I

1

2} и (О

t

I о ф I и о п ф t и и

° Ф N л л и (о о еч

СО Л и и с (с л о о

CO л о сг(О о

t о о

Ю сО л о

CD и о о и -т

СО Л о о и л о о

O( (O с о о о (О СО

Ю и (4(CO Л и о о ф N (О CO о о ф CO о о

С(( с г

o (o со О г со о о

О(О( л t» о о о г с и л о !

О 1 сО I!

1 о п

CO I!

1 о (4

:i о 3

° !

1

e I

1 о о

П О(cD л о о о ф CO о о а и (г о л л и л г о (о с

I о о

О

Т

CO о ((l

1 25(1023 о о сО О

С 4 о о

-Т

С4 о ф о

О о с(Ю

44 о о

О(° О

Ю о о

С 4

Ю о

Т о сч

Т о о ф Т о о

О Т о

Т о .о о о с ( о о о и и о о

Ю rl о о

3 о,о ф l Г» о о о

П 41 I сО с» л о о о

С4 (O Т

О CO СО о о о о. (1 О CD O N