Устройство для приготовления газовых смесей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) 51 0 А1 по4 В 01 Р 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMV СВИДЕТЕЛЬСТВУ

8иРача емеца в

Ф ц в е в в

Ч йеВ6юд теалолоеическоео

gO3O

Фие. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3827411/23-26 (22) 20.12.84 (4&) 07,09.86.Бюл. У 33 (72) С.А.Казакевич и Ю.Ф.Никитин (53) 66.063 (088.8) (56) Авторское свидетельство СССР

11 242137, кл. В 01 F 3/02, 1967. (54)(57) 1. УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ, содержащее магистрали для подвода компонентов, сообщенные со смесительным средством и узлом синхронизации перепадом давления в магистралях, о т л ич а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства и повышения надежности работы, узел синхронизации перепадов давления выполнен в виде цилиндрической емкости с кольцевым выступом на внутренней поверхности и разделителем в форме полого поршня, открытого с одного конца, при этом торец открытого конца поршня размещен над кольцевым выступом и выполнен скругленным с радиусом скругления внутренней кромки больше радиуса скругления внешней кромки.

2. Устройство по п.1, о т л и — . ч а ю щ е е с л тем, что поршень выполнен из фторопласта.

1255180

Изобретение относится к устройствам для приготовления газовых смесей и может применяться в химии, машиностроении, в технике газоаналитических измерений, в технике контроля герметичности, Цель изобретения — расширение технологических возможностей устройства и повышение надежности его рабо10

7bI

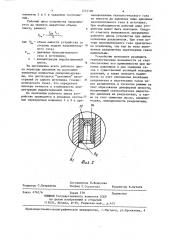

На фиг. 1 схематически изображено, предложенное устройство, общий вид; на фиг ° 2 — разделитель, продольный разрез.

Устройство для приготовления газо- 1 вых смесей содержит каналы для подвода компонентов в виде магистралей подачи технологического 1 и наполнительного 2 газов с расходными элементами 3 и 4, имеющими заданное соот- 20 ношение пропускных способностей (соответствующее заданной концентрации вырабатываемой смеси) . Один из расходных элементов может быть выполнен регулируемым с целью оперативной перенастройки устройства на новую величину концентрации непосредственно при работе устройства (без разборки узлов). Каналы подвода, т.е. магистрали 1 и 2, сообщены со смеси- З0 тельным средством в виде клапана 5, 1 соединенного с трубопроводом 6, и с цилиндрической емкостью 7 посредством трубопроводов 8 с клапанами 9 и 10. Емкость 8 сообщена с измерителем 11 давления, соединенным, в свою очередь, с магистралью подачи наполнительного газа 2.

В емкости 7 размещен разделитель

12, установленный с возможностью пе- 40 ремещения. Емкость с разделителем выполняет роль узла синхронизации перепадов давления устройства. Разделитель 12 выполнен в виде полого поршня, открытого с одного конца со сто- 45 роны подВода технологического газа с образованием внутренней полости

13. При этом торец 14 открытого конца поршня выполнен скругленным с радиусом скругления внутренней кромки, gp большим радиуса скругления внешней кромки.

Емкость 7 снабжена кольцевым выступом 15 на некотором расстоянии от входа технологического газа. Над выс- 55 тупом 15 размещен торец 14 открытого конца поршня. Разделитель 12 выполнен из фторопласта с гарантированным зазором по отношению к стенке емкости.

Устройство работает следующим образом.

В начальный момент емкость 7 заполнена наполнительным газом через клапан 10 до давления, равного давлению в источнике, контролируемого измерителем 11. При этом разделитель

12 прижат газовой силой (за счет перепада давления) к кольцевому выступу 15 и уплотнен за счет контакта торца 14 с выступом 15. Причем за счет разницы радиусов скругления R,, R на торце создается радиальная составляющая от газовой силы (в дополнение к осевой) и второй радиальный барьер уплотнения. Таким образом, в стоп-режиме за счет выполнения выступа и скругленного торца создается двухбарьерное самоуплотнение разделителя под действием газовой силы.Перетекания газов через разделитель в стоп-режимах уменьшены.

Открытием клапана 9 в устройство подается технологический газ с давлением выше давления наполнительного газа. При этом наличие выступа 15 в емкости, образующего совместно с полостью 13 разделителя 12 демпферный объем, приводит к плавному выравниванию перепада давления на разделителе и отсутствию колебаний разделителя в пусковом режиме и колебаний давления в полостях за счет динамических усилий движущегося разделителя, что способствует уменьшению перетеканий газа через разделитель. С целью предотвращения перетеканий газа в стоп-режимах разделитель выполнен из фторопласта для создания уплотнительной поверхности. Кроме того, такое выполнение позволяет снизить массу разделителя и уменьшить укаэанные динамические усилия.

После трогания движение разделителя происходит с плавным нарастанием давлений технологического и наполнительного газов в разделенных полостях емкости, При этом отсутствие перепада давления на разделителе приводит к минимизации перетеканий газов в рабочем режиме.

После полного сжатия наполнительного газа, фиксируемого измерителем, открывают клапан 5, после чего в трубопровод 6 поступают потоки газов

:из магистралей 1 и 2 через расходные

1255180 элементы 3 и 4 в заданном соотноше 4 еу

« см - С Ф

Составитель H.Ôåäîðoâà

Техред Л Сердюкова

Корректор В.Бутяга

Редактор С.Патрушева

Тираж 578

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 4742/6

Подписное

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4 нии.

Рабочий цикл устройства продолжается до момента выработки объема смеси, равного

Э где V — объем емкости устройства со ем стороны подачи наполнительного газа;

Р„„ — давление наполнительного газа в источнике;

С вЂ” концентрация вырабатываемой смеси. 15

На протяжении всего рабочего цикла перепады давления на расходных элементах полностью синхронизированы, что достигается "питанием" магистралей от одного источника (технологического газа). Это определяет высокую точность и стабильность концентрации вырабатываемой смеси.

По окончании рабочего цикла устройство приводится в исходное состоя-15 ние перекрытием клапанов 5 и 9 и дренажированием технологического газа из емкости до давления ниже давления наполнительного газа в источнике.

При необходимости рабочий цикл устройства может быть повторен. Следует отметить возможность прерывания рабочего цикла устройства при любом положении разделителя. При этом потери наполнительного газа практически исключены, так как во всех положениях разделителя перетекания газов минимальны.

Устройство позволяет расширить технологические возможности эа счет обеспечения его применимости при высоких давлениях и для смешения газов с существенной разницей исходных давлений, а также повысить надежность за счет уменьшения колебания разделителя и перетекания газов через разделитель в пусковом режиме за счет образования демпферной полости, исключающей скачкообразное нарастание давления на разделителе, а также за счет снижения массы, следовательно, инерционности разделителя.