Статический смеситель для высоковязких компонентов

Иллюстрации

Показать всеРеферат

СО)ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (19) (П) (S1) 4 .В Ol F 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3863879/28-26 (22) 29 ° 1 2 ° 84 (46) 07.09.86. Бюл. М 33 (71) Экспериментально-.конструктор.ское бюро при Всесоюзном научно-ис-. следовательском институте пленочных материапов и искусственной кожи (72) P.Â.Àáàíèíà, Б.В.Геновкер и В.Н.Жеребцов (53) 66. 063 (088. 8) (56) Авторское свидетельство СССР

lt- 725689, кл. В Ol F 5/10, 1976.

Патент США Ф 4136976, кл. 366/336, 1979. (54)(57) СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ

ВЫСОКОВЯЗКИХ КОМПОНЕНТОВ, содержащий трубчатый корпус, внутри которого установлены неподвижные смешивающие элементы, отличающийся тем, что, с целью улучшения качест.— ва конечного продукта, смешивающие элементы выполнены в виде цилиндрических шайб с отверстиями, имеющими форму правильных усеченных пирамид, сопряженных поочередно меньшими и большими отверстиями, полностью заполненными контактирующими между собой шарами, причем ребра пирамидальных отверстий скруглены по радиусу, равному радиусу шаров, а угол наклона граней пирамидальных отверстий находится в пределах от 40 до

255183!

0 !

50

1 1

Изобретение относится к химическому оборудованию, а более конкретно к смесителям с неподвижными элементами для смешивания высоковязких компонентов и может быть использован на предприятиях промьппленности искусственных кож и пленочных материалов.

Цель изобретения - улучшение качества конечного продукта:

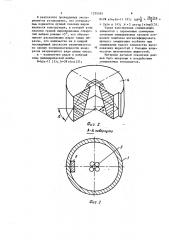

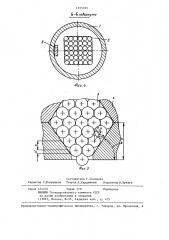

На фиг.! изображен статический смеситель, продольный разрез; на фиг.2 — цилиндрическая шайба (смешивающий элемент), изометрическая проекция; на фиг.3 - сечение А-А на фиг.1 (смеситель в соединительной зоне), на фиг. 4 — сечение Б-Б на фиг. 1 ,(смеситель в разделительной зоне) на фиг.5 — увеличенное изображение паковки шаров в пирамидальном отверстии цилиндрической шайбы.

Статический смеситель (фиг.1) содержит трубчатый металлический корпус с резьбой по торцам, к которому крепятся входной фпанец 2 и выходной фланец 3. Внутри корпуса вставлены цилиндрические шайбы

4 с отверстиями пирамидальной формы (фиг.2) . В эти отверстия плотно упакованы калиброванные шары 5. Цилиндрические шайбы фиксируются шпонкой

6 от возможного смещения друг. относительно друга. В начале и в конце смесителя установлены решетки 7 для избежания выпадения шаров из смесителя вместе с перемешиваемыми компонентами, Для поджатия и фиксирования цилиндрических шайб предусмотрены поджимные кольца 8.

Цилиндрические шайбы собраны так, что разделительная зона одной цилиндрической шайбы соприкасается с разделительной зоной другой шайбы, а соединительная зона — с соединительной зоной последующей шайбы (фиг.1, Зи 4).

Смеситель работает следующим образом.

Смешиваемые компоненты поступают в смеситель через входной фпанец 2, проходя поджимное кольцо 8, минуют ре щетку 7 и входят в цилиндрическую шайбу 4, а точнее в разделительную зону. Потом по межшаровым пространствам, разделяясь и соединяясь, поступают в соединительную зону, которая является общей для двух соседних шайб. Пройдя соединительную зону смешивания, компоненты поступают в разделительную зону. Такое соединение и разделение потоков смешиваемых компонентов происходит несколько раз по мере прохождения потока в смесителе. Количество цилиндрических шайб и их высота зависят от величины вязкости смешиваемых компонентов.

Чем выше вязкость смешиваемых компонентов, тем требуется большее количество шайб (длина смесителя). Опти" мальное число цилиндрических шайб (их практических экспериментов) составляет 1 0-1 6 штук.

Угол наклона граней пирамидальных отверстий выбран с таким расчетом, чтобы количество шаров в каждой поспедующей плоскости увеличивалось по закону последовательности квадратов натурального ряда целых чисел:

К - количество шаров в ряду; Ау количество шаров в горизонтальной. плоскости; А„ = К, например K = 1

К=2 К=З К=4 А =1 А =4

9 У 1 К У k У

Aö = 9; А„= 16 и т.д. в зависимости от числа рядов.

Оптимальный вариант количества шаров в ряду: К = 2 в нижней части цилиндрической шайбы (соединительная зона);К = 5 в верхней части цилиндрической шайбы (разделительная зона) .

Оптимальный диаметр шаров 3-6 мм.

35 3 as оры между шар ами обр азуют со единительные и разделительные зоны.

В местах с большим сечением образуются разделительные зоны (фиг.4), с меньшим — соединительные (фиг.3).

40 Торцовые поверхности цилиндрических шайб проходят точно но центрам шаров, и этот ряд шаров является общим .для двух соеднительных шайб. Высота цилиндрической .шайбы зависит от радиу45 са шаров и количества их рядов (фиг . 5)

Н вЂ” высота шайбы;

h — - расстояние между центрами шаров соседних рядов по вертикали;

R — радиус шара;

h — расстояние между плоскостью, проходящей по центрам шаров нижнего ряда и плоскостью начала отверстия;

P — угол, образованный ребром пирамидального отверстия и плоскостьк

55. основания, o4 — 45 — угол, образованный гранью пирамидального отверстия и плоскостью основания °

1255183

Фиг. 2

"--А ао/ерюулто

Фиг. 3 . В результате проведенных экспериментов установлено, что оптимальным вариантом лучшей паковки шаров является конструкция, в которой угОл наклона граней пирамидальных отверстий выбран равным 45, что обеспечивает расположение шаров таким образом, что количество их в каждой последующей плоскости увеличивается по закону последовательности квад.— ратов натурального ряда. целых чисел. п - количество рядов в рабочей зоне цилиндрической шайбы.

Н=Ь,(n-1) (1); п=2К sing (2);

h 2Rsшк

H=2R sino (n-1) (3) tgP

R R

= 2sin а (4); (3 2 are tg (s i d) (5)

Такая конструкция смешивающих элементов с переменным суммарным сечением межшариковых зазоров позволяет наиболее интенсифицировать процесс смешивания особенно при смешивании малого количества высоковязких жидкостей с большим количеством ниэковязких жидкостей.

Материал деталей смесителя должей быть инертным к воздействию смешиваемых компонентов.

1 255183

5-.5 подвернуто

Составитель Г,Скачкова

Редактор С.Патрушева Техред Л. Сердюкова - Корректор В. Бутяга

Заказ 4742/6 Тираж 578 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4