Способ восстановления крупномодульных зубчатых колес

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU<», дд Д В 21 Н 5/00//В 23 Р р!" ОН)ЗНЛ я ,13

ЬЬЬ4 ЧЬтИА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3842281/25-27 (22) 07.01 .85 (46) 07.09.86. Бюл. и 33 (71) Институт проблем надежности и долговечности машин АН БССР (72) Н .К.Кривенко, О.И.Кузьменков, А.А.Кот, В.Л.Басинюк и В.А.Кот (53) 621,771.29 (088.8) (56) Гельбер Б.Т. и др. Ремонт промьппленного оборудования. — М.: Высшая школа, изд. 8-е, 1981, с. 86, (54) (57) 1 . СПОСОБ ВОССТАНОВЛЕНИЯ

KP7IIH0N0gYJIIHbK 3Y$ TbK K0JIEC, при котором в зубьях на всю их длину выполняют пазы глубиной, соответствующей высоте зубьев, и осуществляют раздачу их по ширине и заполнение дополнительным металлом, о т л и— ч а ю шийся тем, что с целью

< увеличения долговечности путем повышения податливости зубьев, в качестве дополнительного материала используют металлический порошок причем после заполнения им пазов зубчатый венец нагревают до температуры спекания порошка и формируют обжатием исходный профиль, обеспечивая при этом пористость-порошка после спекания

0,1 — 0,25.

255253 ния долговечности путем увеличения иэгибной прочности, пазы выполняют со смещением относительно оси симметрии зуба на величину Х, определяемую из соотношения (0 8L — SP(r<- T

2(Т,+ Т,) 7 *7 - П

h пл н

h»

3. щий

1 (0 13L — Б Т вЂ” Т ) 2(Т„+ Т,) 1

2. Способ поп.l о тл ич аю— шийся тем, что в каждый паз перед засыпкой порошка помещают металлическую пластину с температурой плавления ниже температуры спекания порошка, причем объем пластины выбирают из соотношения где V„объем паза после раздачи и формирования исходного профиля, — глубина паза, высота порошкового слоя, пропитанного легкоплавким металлом; — пористость порошка после формирования исходного профиля °

Способ по п.1, о т л и ч а ю— с я тем, что, с целью повышеФ

Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении изношенных зубчатых колес, преимущественно крупномодульных.

Целью изобретения является увеличение долговечности восстановленных зубчатых колес путем повышения их податливости и изгибной прочности.

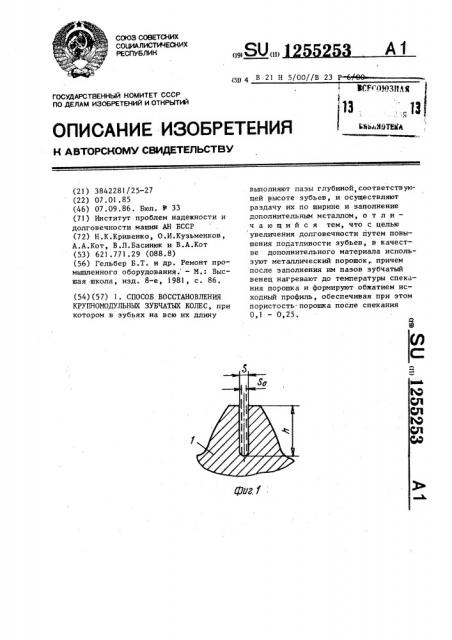

На фиг.I показан зуб после раздачи, на фиг.2 — то же, со смещенным пазом; на фиг.3 - то же, с пазом, выполненным под углом; на фиг.4— то же, с легкоплавкой металлической пластиной и порошком, помещенным в паэ; на фиг.5 — то же, в момент обжатия; на фиг .6 — то же,после восстановления, на фиг.7 - паэ зуба.

Способ восстановления осуществляется в следующей последовательности.

Зубчатое колесо с изношенными зубьями 1 (фиг.I) после промывки и дефектовки устанавливают в приспособление и на отрезном станке с помощью вулканитового круга по осям симметрии зубьев на всю их длину выполняют пазы 2 шириной S, и глугде L — толщина зуба по окружности впадин;

S — ширина паза после раздачи;

Т и Т, — окружные усилия, действующие на одну и другую стороны зуба при вращении колеса в соответствующую сторону, 4. Способ по п.1, о т л и ч а ю— шийся тем, что паз выполняют

Ы под углом P = — к плоскости симмет2 рии зуба, где ы. — угол профиля восстанавливаемого колеса °

2 биной h соответствующей высоте зубьев.

В связи с тем, что окружные усилия Т „ и Т, действующие на зуб при

5 вращении колеса в одну и другую стороны будут различны, следовательно, будут различны и напряжения в корне зуба. Для повышения иэгибной прочности пазы 2 выполняют со смещением в

10 менее нагруженную сторону относительно оси симметрии зуба на величину f.,,определяемую из соотношения

Для этой же цели пазы могут быть выполнены под углом р =

20 После выполнения пазов венец зубчатого колеса нагревают до температуры 1000 — 1050 С, помещают колесо в штамп и разцают зубья до требуемой

25 толщины, причем величину паза S. которую необходимо получить после раздачи, выбирают иэ соотношения

Ф

SS +2й +2Ь +2ь о идн нек ПОР

V = V:- П

h ил и з 1255253 4

Затем в паз 2 зуба 1 (фиг.4) по- порошкового материала, находящегося мещают металлическую пластину 3 и в нижней части паза. засыпают порошком 4, причем темпера- Иэ выражения (1) получаем искотура плавления пластины ниже темпе- мую формулу ратуры спекания порошка, при этом объем пластины U выбирают иэ лл соотношения (2) h

V = V — - П ил и

10 где V„ объем паза после раздачи и формирования профиля зуба; высота слоя, пропитанного !5 легкоплавким металлом; глубина паза; пористость порошкового материала после формирования профиля зуба.

h„

П

25

Соотношение (l) написано в предположении, что в результате пропитки порошка металлом легкоплавкой пластины исключается пористость

Снова нагревают зубчатый венец до температуры 1000 — 1050 С, при этом металлическая пластина плавится и пропитывает некоторый требуемый объем 5 порошка (фиг.5). Производят обжатие зуба в штампе силами P. После обжатия и спекания порошка материал паза (фиг.6) имеет переменный состав. Так верхняя часть 6 имеет требуемую пористость 0,1 — 0,25, в 0 то врем» как нижняя часть 7 после пропитки порошка легкоплавким металлом становится беспористой и по своим физико-механическим свойствам близка к основному материалу. 35

На заключительном этапе зубчатое колесо обрабатывают на зубопротяжном станке и упрочняют химикотермической обработкой.

Вывод выражения для определения 40 объема легкоплавкой пластины: пусть

V„. — объем паза после раздачи и формирования исходного профиля зуба;

h u h. — соответственно глубина паза к и высота порошкового слоя пропитанного легкоплавким металлом; V„„ объем легкоплавкой пластины; П вЂ” пористость -порошкового материала после формирования исходного профиля зуба. 50

Тогда можно записать сл дующее

h V соотношение: — = - -П (1)

h 7„ к ил е, т !

Т, (3) где Е, и E — соответственно расстояние от оси симметрии выполненного паза до осей симметрии пазов в крайних положениях; Т и Т вЂ” окружные усилия, действующие на боковые стороны зуба при вращении колеса в одну и другую стороны, Для предотвращения сколов экспериментально установлено, что край паза не должен выходить на эволь-, вентную поверхность зуба и должен отстоять от нее не менее, чем на

0,1L, где Ь вЂ” толщина зуба по окружности выступов. Таким образом, Ою8Ь вЂ” 8э (4) где S — ширина паза.

Исходя из выражений (3) и (4) получаем (О 8L — S)

2 ° ° т Т /Ч +1 (5) (О 8L — S1T.

А

Т+Т ! 2

Определяем величину смещения паза

1 ° — Х, (0 8 Ь - S)T

2 2(Т + Т ) 08 Ь SQ<

2(Т +Т ) (0 8 L — Sg(T — Т )

2(Т, + Т ) (6) (7) У реверсивной зубчатой передачи максимальные окружные усилия, дейст-: вующие на боковые стороны зуба при вращении в одну и другую стороны, обозначаем соответственно Т и Т

1 х

Рассматриваем наиболее распростра- .ненный случай, когда Т > Т . Для

1 повышения изгибной прочности зуба паз необходимо сместить в направлении менее нагруженной стороны,тогда можно записать:

53 Ь и = (- - — 1)(-+ О 3+ 0 5)

О 8 2 нор 0

l 1

=О,бмм

E (p 8 9 — 4 4) (48" 10* — 22 10" )

А

2(48 10 + 22.10 ) 2 8.26

= О 52 мм

2 ° 70

g 8

2 по (8) МР2;

5 !

2552

Пример. Предлагаемый способ восстановления осуществляется на механическом участке при восстановлении шестерни редуктора очистного комбайна IКI 01(деталь 1 Кl 01,01 .?82, 5

m-=12, 2=26, В=I ОО мм, материал— сталь 20X2H4A).

Способ осуществляется в следующей последовательности, Изношенный венец отжигают с целью снижения твердости перед механической обработкой.

На отрезном станке с помощью вулканического круга в зубьях колеса на всю их длину прорезают пазы глу— биной 26 мм и шириной 1,6 мм. Пазы выполняют со смещением 1 = 0,52 мм, Величину смещения паза определяют из выражения (7) Венец зубчатого колеса нагревают с помощью кольцевого индуктора ТВЧ до температуры 1000 — 1050 С, помещают колесо в штамп и на кривошипном»

30 прессе раздают пазы на величину

2,8 мм.

Величина раздачи определяется следующим образом: пусть S, — ширина паза до раздачи; S — - ширина паза после раздачи; h — величина раздачи паза (зуба); 6), 9 — плотность порошка до и после обжатия;, Ь вЂ” ве«у», личина максимального износа зуба, 6 — в елич ин а и рипу ск а на м еханимек ческую обработку, 1 — величина поР усадки порошка при спекании„

Тогда имеем соотношение

После некоторого преобразования получаем

6, (- — — 1) (-- +Л но» и н н

Тогда il получаем нз выраже= ния (9) S = S, +2а„„+2»л. +2„„

S =- 1,6 + I+О,,б + 1,2 = 4 4 й= Б — S =44 — 1 6=28

«

«Э

В пазы зубчатого колеса, находящегося в штампе, помещают медные пластины (по одной в каждый паэ) и засыпают порошок ПЖ, 2М, с помощью кольцевого индуктора ТВЧ разогревают зубчатый венец до температуры

1000 — 1050 С, обжимают в штампе зубья и спекают порошок. Во время разогрева венца медные пластинки расплавляются и пропитывают требуе— мый объем порошка в пазах. Объем медной пластины определяют иэ выражения (2);

V=V- П

11к 1 И 1 002 ! нл»» h з

=0,085 см

На зубопротяжном станке модели

525 получают требуемый профиль зубьев.

Зубчатые колеса, восстановленные по предлагаемому и известному способам испытываются на иэгибную прочность и виброакустическую активность, Испытываются по три образца. Испытания на иэгибную прочность проводятся на гидропульсаторе с нагружением окружной силой 48 10 кН. Виброактивность измеряется на стенде с замкнутым силовым контуром СИ 3 посредством датчиков Д 14, устанавливаемых на испытательных коробках, и комплекта виброизмерительной аппаратуры фирмы РФГ. Оценка виброактивности проводится при нагружении моментом 2000 Нм, частоте вращения ведущего вала 151 с, смазке маслом

НТ-20.

Полученные результаты приведены в таблице.

Восстановление зубчатых колес по предлагаемому способу позволяет повысить долговечность восстановленных колес по иэгибной прочности зубьев в 1,33 раза и снизить виброактивность на 3,3 дБ по сравнению с восстановленными. колесами по иэвест< ному способу.

1255253

0бший

ОбраЧисло цикСреднее число лов до разрушения зубьев ности колености са

Известный способ

1,9 10

102

1 6 !О

l 97 l 0 104

102,3

2,4 10 100

ПРедлагаемый способ

2,62 10 100

100

97 зец зубчатого

2,23" 10

2,7 10

2,93 ° 10 ци <лов наработки уровень виброактивСредний уровень виброактив1255253

Составитель В.Муконин

Техред М.Коданич Корректор Л. Пилипенко

Редактор Г.Волкова

Заказ 4748/10 Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, r.Óæãîðîä, ул.Проектная,4