Способ изготовления на деталях фланца вытянутой формы

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 21 J 5 08

O Ð 1ЧЗН %

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3865418/25-27 (22) 15.03,85 (46) 07.09.86. Бюл. В 33 (71) Ордена Трудового Красного Знамени научно-исследовательский институт технологии автомобильной промышленности (72) А.Н. Митькин, И.А. Быков, А.М. Смуров, 10.А. Митькин, В.Н. Коптев, Л.П. Кузнецов, Я.С. Карпинский и В.А. Варваричев (53) 627.73(088.8) (56) Бабенко В.А. и др. Объемная штамповка. Атлас схем и типовых конструкций штампов.-М.: Машиностроение, 1982, с. 63, рис. 215, (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ НА

ДЕТАЛЯХ ФЛАНЦА ВЫТЯНУТОЙ ФОРМЫ, включающий предварительное формирование торца заготовки под фланец, размещение заготовки в матрице и выI садку фланца, о т л и ч а ю щ и й— с я тем, что, с целью повышения качества деталей и стойкости инструмента, при предварительном формиро„„SU„„1255261 Д 3 ванин торца заготовки под фланец ему придают форму цилиндрической поверхности, образующая которой не параллельна оси заготовки, а перед высадкой заготовку ориентируют, располагая образующую цилиндрической поверхности вдоль большей оси высаживаемого фланца.

2. Способ по п. 1, о т л н ч а ю шийся тем, что диаметр цилиндрической поверхности торца заготовки выполняют равным диаметру заготовки.

3. Способ по п. 1, о т л и ч а— ю шийся тем, что перед высадкой фланца на цилиндрической поверхности З торца заготовки выполняют радиусные уу канавки глубиной, равной припуску на механическую обработку, причем С канавки расположены на равном расстоянии одна от другой в направлении образующей этой поверхности.

4. Способ по п. l о т л и ч а юшийся тем, что канавки в сечении имеют форму равнобочной трапеции.

1 12552

Изобретение относится к обработке металлов давлением, а именно к холодновысадочному производству, и может быть использовано в автомобильной промышленности для получения

5 деталей гидро- и пневмоаппаратуры дизельных двигателей.

Целью изобретения является повышение качества деталей с фланцем и стойкости инструмента.

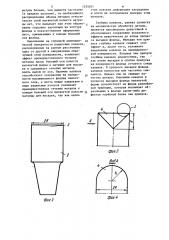

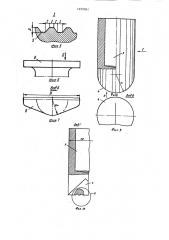

На фиг. 1 показана мерная заготовка; на фиг. 2 — заготовка после холодного прямого выдавливания; на фиг. 3 — то же, после формирования торца заготовки до придания ему формы цилиндрической поверхности;, на фиг, 4 — вид А на фиг. 3; на фиг. 5— узел 1 на фиг. 3; на фиг ° 6 — деталь с высаженным фланцем вытянутой формы; на фиг. 7 — вид Б на фиг. б; на фиг. 8 — заготовка типа стакан;. на фиг. 9 — вид В на фиг. 8; на фиг„10— вид Г на фиг. 8; на фиг. 11 — узел на фиг, 10; на фиг. 12 — деталь типа стакан, с фланцем вытянутой формы у основания; на фиг ° 13 — вид Д на фиг. 12.

Способ осуществляют следующим образом.

Мерную заготовку 1 (фиг. 1} отжигают и перед холодным прямым вьдавливанием ее фосфатируют. После холодного выдавливания получают заготовку 2 с предварительно сформованной частью, а затем формируют ее торец

3 фрезерованием до придания ему формы цилиндрической поверхности 4 (фиг. 3 и 4) диаметром, равным диаметру выдавленной части заготовки 2. Затем на выполненной цилиндрической поверхности 4 фреэерованием выполняют радиусные канавки 5 глубиной, равной припуску g на механическую обработку, причем канавки расположены на равном расстоянии одна от другой в направлении образующей цилиндрической поверхности 4 так, что шаг расположения канавок 5 составляет 4t. При этом сечение канавок 5 представляет собой равнобочную трапецию с малым основанием,, равным t, а проекция боковых граней канавки 5 также равна ".. За— тем заготовку устанавливают в матрицу (не показана) так, чтобы образующая цилиндрической поверхности 4 торца заготовки была параллельна большей оси высаживаемого фланца и за один ход пуансона штампа производят

61 2 в этой матрице холодную высадку фланца 6 вытянутой формы. После этого деталь поступае1 на механическую об— работку.

В случае необходимости получения детали типа стакана с фланцем у основания предварительное оформление торца заготовки в виде цилиндрической поверхности 4 может быть проведено в штампе для обратного вьдавливания за один ход пуансона одновременно с оформлением внутренней голо=ти 7.

Цилиндрическая поверхность 4 торца с радиальными канавками 5 может быть получена либо одновременно с формированием полости 7, что зависит от матрицы для обратного вьдавливания, либо канавки 5 могут быть нанесены на цилиндрическую поверхность 4 после операции обратного вьдавливания.

Выполнение торца в виде цилиндрической поверхности позволяет при его формировании уменьшить деформационное упрочнение материала заготовки перед высадкой фланца, а расположение образующей цилиндрической поверхности параллельно большей оси формуемого ,фланца позволяет еще.до начала высад—

1, ки фланца распределить объем металла так, чтобы его течение вдоль малой оси фланца было наиболее затруднено из-за большего деформационного упрочнения в зоне малой оси.

Таким Образом, выполнение торца в виде цилиндрической поверхности и указанная ее ориентация в матрице для высадки фланца приводят в процессе высадки к преимущественному течению металла по большей оси и исключению или значительному уменьшению заусенцев на тех участках сформированного фланца, которые примыкают к концам малой оси. Это позволяет повысить качество деталей и стойкость штампа для высадки, особенно его пуан" сона.

Выполнение на торце заготовки цилиндрической поверхности диаметром, равным диаметру заготовки, дает наиболее оптимальное распределение объема металла перед высадкой фланца, так как только при этом возникает достаточный набор металла по большой оси вытянутой формы матрицы для высадки и наименьший набор — по меньшей оси. При другом граничном условии, когда торец заготовки выполняют в виде цилиндрической поверхности диаГлубина канавок, равная припуску на механическую обработку детали, является максимально допустимой и обеспечивает сохранение указанного эффекта практически до конца процесса высадки фланца. Меньшая чем припуск глубина канавок снижает этот эффект и, кроме того, усложняет выполнение канавок на цилиндрической поверхности. Большая чем припуск глубина канавок недопустима, так как после высадки и снятия припуска на поверхности фланца остаются следы канавок. В процессе высадки фланца канавки полностью или частично сминаются. Однако они не снижают качество детали. Сминанию канавок в процессе высадки фланца вытянутой формы способствует их форма равнобочной трапеции, которая исключает об— раэование в фланце каких-либо дефектов глубиной более чем припуск. з 12552 метром больше, чем диаметр заготовки (в пределе плоским), то необходимого распределения объема металла относительно осей вытянутой полости матрицы нет, что вызывает при этом образо- вание торцовых заусенцев на контуре фланца и некачественное оформление мест, примыкающих к концам большей оси фланца.

Выполнение на торцовой цилиндрической поверхности радиусных канавок, расположенных на равном расстоянии одна от другой в направлении образующей этой поверхности, усиливает эффект преимущественного течения металла вдоль большей оси полости вытянутой формы в матрице для высадки и сдерживает течение металла вдоль малой ее оси. Наличие канавок способствует сохранению на поверхности высаживаемого фланца смазочного слоя, а места между канавками в виде радиусных поясков усиливают преимущественное течение металла к концам большей оси вытянутой полости д5 матрицы для высадки, так как вдоль

61 4 этих поясков деформация затруднена и почти не заторможена поперек этих поясков.

j25526j

1255261

Составитель А. Воронцов

Редактор Г. Волкова Техред М.Ходанич Корректор В. Бутяга

Заказ 4748/10 Тираж 655

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушск."я наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4