Пресс-форма для литья под давлением

Иллюстрации

Показать всеРеферат

СОЮЗ ССВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ БЛИН (19) (11) (5D 4 В 22 D 17/22

Я(" " .) р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3822803/22-02 (22) 10.12.84 (46) 07.09.86 ° Бюл. N -33 (72) А.Е.Гаевский, В.С.Киян, Е.В.Бугай, В.А.Попова и А.P.Òàðàçîâ (53) 621.746.073(088.8) (56) Авторское свидетельство СССР

Ж 969451, кл. В 22 D 39/00, 1982.

Невзоров В.Я. и др. Методы и сред" ства Контроля технологических параметров при литье под давлением.

N. НИИмаш, 1975, с. 84-85, рис. 53. (54)(57) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД

ДАВЛЕНИЕМ, содержащая подвижную и неподвижную полуформы с рабочей полостью и датчик, установленный в гнезде, выполненном в одной из полуформ, отличающаяся тем, что, с целью повышения точности определения оптимальных технологических параметров литья, стенка полуформы над гнездом для установки датчика выполнена в виде мембраны с выступом, расположенным в рабочей полости перпендикулярно направлению движения потока металла.

1255270

А-А

Составитель А.Кузнецова

Техред И.Верес Корректор М,Самборская

Редактор Г.Волкова

Заказ 4749/11 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, ц. 4)5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4.

Изобретение относится к литейному . производству и может быть использовано для оптимизации силовых и скоростных параметров литья под давлением.

Целью изобретения является повышение точности определения оптимальных технологических параметров литья.

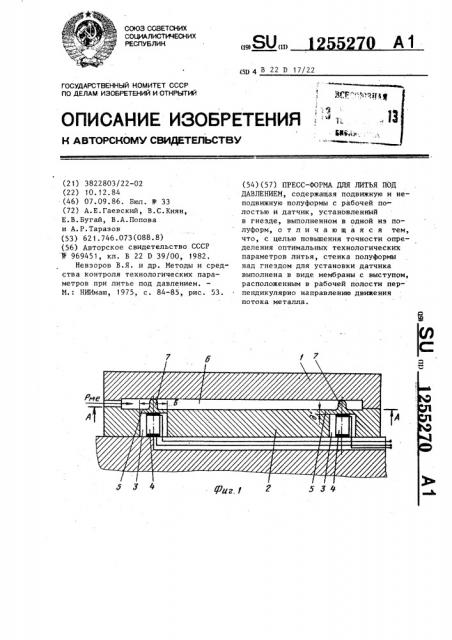

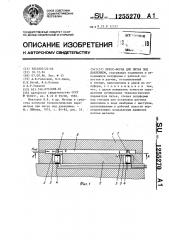

На фиг. 1 схематично показана пресс-форма, разрез; на фиг. 2 — разрез. А-А на фиг. i.

Пресс-форма состоит из подвижной 1 и неподвижной 2 полуформ. В корпусе неподвижной полуформы 2 выполнены . по крайней мере два гнезда 3, в которых установлены датчики 4, воспринимающие усилие жидкого металла через утоненную стенку пресс-формы, служащую мембраной 5. На мембране 5 выполнены выступы 7, расположенные в рабочей полости б пресс-формы перпендикулярно направлению движения расплава и передающие через мембрану 5 усилия от движущегося расплава к датчику. Причем ширина О выступа должна быть не более линейного размера мембраны О, высота равна толщине отливки, толщина 2 — не более толщины а

0 мембраны.

Толщина ) мембраны определяется расчетным путем в зависимости от максимально допустимых нагрузок на дат" чик и прочностных свойств материала пресс-формы. Толщина и ширина выступа выбираются из условия жесткости системы мембрана — выступ.

Пресс-форма работает следующим образом.

Перед, началом работы подвижная 1 и неподвижная 2 полуформы смыкаются.

Предварительно в гнезда 3, выполнен-

10 ные в теле неподвижной полуформы, устанавливают датчики 4, которые соединены с соответствующим вторичным прибором (осциллографом). При заполнении полости пресс-формы сплав, дви15 жущийся с большой скоростью, ударяется последовательнб о выступы 7, которые передают через мембрану 5 усилие на датчики 4, сигналы от которых регистрируются осциллографом.

20 Выполнив несколько выступов по длине рабочей полости пресс-формы и установив под ними датчики, становится возможным получить абсолютную велччину давления потока ме25 талла во времени и определить характер и время движения его в полости пресс-формы, что позволяет установить оптимальные значения технологических параметров в зависимости от

30 вида сплава и конструкции отливок и, тем самым, обеспечить необходимое качество отливок.