Зубообрабатывающий станок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1255317 А i (5I)4 8231" 9 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3691976/25-08 (22) 20.01.84 (46) 07.09.86. Бюл. № 33 (71) Саратовское специальное конструкторское бюро зубообрабатывающих станков (72) Н. М. Буянов (53) 621.924. 6 (088.8) (56) Зубообрабатывающий станок мод. МА80 Ф4, отчет ЭНИМС, 1982. (54) (57) I. ЗУБООБРАБАТЫВАЮЩИЙ

СТАНОК, на станине которого смонтированы блоки формообразующих перемещений, снабженные каждый программным приводом, и блоки наладочных перемещений, отличаюи(ийся тем, что, с целью снижения стоимости изготовления станка и повышения его точности, между соответствующими блоками формообразующих и наладочных перемещений выполнены кинематические цепи, снабженные устройством подключения.

1255317

2. Станок по п. 1, отличающийся тем, что блоки формообразующих перемещений выполнены в виде люльки, стола и шпинделя изделия, а блоки наладочных перемещений— в виде размещенного в люльке эксцентрикового барабана, установленной на столе с возможностью прямолинейного и кругового перемещения бабки изделия и гипоидной головки, несущей шпиндель изделия.

3. Станок по пп. 1 и 2, отличающийся тем, что устройство подключения цепи: эксцентриковый барабан-люлька выполнено в виде закрепленного на барабане зубчатого венца, размещенного с возможностью взаимодействия с зубчатым колесом внутреннего зацепления, смонтированного концентрично люльке, и двух элементов фиксации, расположенных с возможностью поочередной фиксации колеса относительно станины и барабана относительно люльки.

4. Станок по пп. 1 и 2, отличающийся тем, что устройство подключения цепи: гипоидная головка — шпиндель изделия выполнено в виде пары винт †гай, геометрическая ось которой расположена в направлении наладочного перемещения головки дифференциала, с одним валом которого связан винт, а другой вал соединен с приводом, Изобретение относится к металлообрабатывающим станкам и может быть использовано при изготовлении конических и гипоидных колес с криволинейными зубьями.

Цель изобретения — снижение стоимости изготовления станка за счет исключения специальных программных приводов наладочных перемещений инструмента и изделия и повышение точности за счет автоматического управления наладочными перемещениями в связи с перемещениями формообразующими.

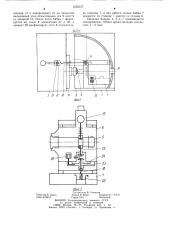

На фиг, 1 изображена кинематическая блок-схема станка, общий вид; на фиг. 2— вид А на фиг. 1; на фиг. 3 — — кинематическая блок-схема бабки изделия.

На станине 1 (фиг. 1) зубообрабатывающего станка установлена стойка 2, несущая люльку 3 с эксцентриковым барабаном 4.

Шпиндель 5 размещен в гипоидной головке 6, которая имеет возможность прямолинейного перемещения по вертикальным направляющим бабки 7 изделия. Последняя смонтирована на столе 8 с возможностью перемещения вокруг оси 9 и вдоль шпонки 10.

Стол 8 имеет возможность перемещения по станине 1 и в направлении оси люльки 3.

Элементы 3, 5 и 8 являются блоками фор5

20 при этом корпус дифференциала смонтирован с возможностью вращения и фиксации от проворота при наладочном перемещении головки, причем гайка закреплена неподвижно.

5. Станок по пп. 1 и 2, отличающийся тем, что устройство подключения цепи: гипоидная головка — шпиндель изделия выполнено в виде пары винт — гайка, геометрическая ось которой расположена в направлении наладочного перемещения головки, при этом винт постоянно связан с приводом формообразующего перемещения, а гайка смонтирована с возможностью свободного вращения относительно своей оси и снабжена дополнительно элементом фиксации от проворота, размещенным с возможностью воздействия на гайку при наладочном перемещении головки.

6. Станок по пп. 1 и 2, отличающийся тем, что устройство подключения цепи: стол — бабка изделия выполнено в виде тяги, шарнирно закрепленной на бабке изделия одним концом, а другим концом размещена с возможностью взаимодействия с приводом стола, корпус которого шарнирно связан со станиной, и элементов фиксации, предназначенных для фиксации бабки относительно стола и стола относительно станины. мообразующих перемещений, а элементы 4, 6 и 7 — блоками наладочных перемещений.

Блоки 3, 5 и 8 имеют программные приводы 11, 12 и 13 соответственно, управляемые от программного устройства 14 и соединенные с блоками 4, 6 и 7 через соответствующие устройства подключения, т. е. выполнены кинематические связи, включающие указанные устройства подключения, между соответственно эксцентриковым барабаном 4 и люлькой 3, гипоидной головкой 6 и шпинделем 5 изделия, столом 8 и бабкой 7 изделия.

Устройство подключения барабана 4 к приводу 11 люльки 3 содержит закрепленный на барабане 4 зубчатый венец 15, зацепленный с внутренним зубом колеса 16, сво. бодно смонтированного на стойке 2 эксцентрично люльке 3, элемент 17 фиксации колеса 16 относительно стойки 2 и элемент 18 фиксации барабана 4 относительно люльки 3.

Устройство подключения гипоидной головки 6 к приводу 12 шпинделя 5 изделия предлагается в двух вариантах исполнения, схемы которых показаны на фиг. 1 и 3.

На фиг. 1 это устройство выполнено в виде кинематической пары винт — гайка, геометрическая ось которой расположена в на1255317

2 а =а1.— г где я — число зубьев зубчатого венца 15;

z2 — число зубьев зубчатого колеса 16.

Таким образом, программируя угол а поворота люльки 3 при наладке, программируется наладочный угол ai поворота барабана 4. По окончании наладочного поворота барабан 4 фиксируется относительно люльки 3 э.цементом 18, а зубчатое колесо 16 расфиксируется элементом 17 относительно стойки 2 и во время работы станка вращается вместе с люлькой 3.

Автоматическая наладка гипоидной головки 6 по первому варианту производится следующим образом.

По команде программного устройства 14 элемент 22 расфиксирует головку 6 относи50

55 правлении наладочного перемещения головки 6. Винт 19 постоянно связан с приводом

12, а гайка 20 смонтирована в бабке 7 с возможностью свободного вращения относительно своей оси. Предусмотрены элемент

21 фиксации гайки 20 перед наладочным перемещением головки 6 и элемент 22 (фиг. 2) фиксации головки 6 относительно бабки 7 после наладки.

По второму варианту исполнения (фиг. 3) гайка 20 закреплена в бабке 7 изделия, а !0 винт 19 кинематически связан с валом 23 дифференциала. Корпус 24 дифференциала смонтирован в бабке 7, а второй вал 25 кинематически соединен с приводом 12. Элемент 26 предусмотрен для фиксации корпуса 24 дифференциала относительно бабки 7 перед наладкой головки 6.

Устройство подключения бабки 7 изделия к программному приводу 13 формообразующего перемещения стола 8 (фиг. 1 и 2) содержит элементы 27 и 28 фиксации бабки 7 относительно стола 8 и направляющей шпонки 10, а также элемент 29 фиксации стола относительно станины 1. Тяга

30 закреплена на бабке 7 с помощью шарнира 31, а корпус 32 редуктора привода стола 8 смонтирован «а станине 1 с помощью шарнира 33.

Автоматическая наладка эксцентрикового барабана 4 осуществляется следующим образом.

По команде программного устройства 14 элемент 17 фиксирует зубчатое колесо 16 30 от проворота относительно инструментальной стойки 2, а элемент 18 расфиксирует барабан 4 относительно люльки 3. Затем привод

11 начинает вращать люльку 3. Поскольку барабан 4 связан с зубчатым колесом 16, зафиксированным от проворота относительно 35 неподвижной части станка, при вращении люльки 3 происходит вращение барабана 4 вокруг своей оси. Угол а поворота люльки 3 пропорционален углу а поворота барабана 4 и определяется по формуле

40 тельно бабки 7, а элемент 21 фиксирует гайку 20 от проворота. Затем включается привод 12 и начинает вращать одновременно шпиндель 5 изделия и винт 19. Последний воздействует на головку 6 и перемещает ее по направляющим. Угол а2 поворота шпинделя 5 пропорционален величине Н наладочного перемещения головки 6 и определяется по формуле

360. Н. i а2=

t где Н вЂ” величина наладочного перемещения головки 6, t — шаг винта 19, — передаточное отношение элементов кинематической цепи, соединяющей винт 19 со шпинделем 5 изделия.

Таким образом, программируя угол а2 поворота шпинделя 5 при наладке программируется величина Н наладочного перемещения головки 6. После наладки элемент 22 фиксирует положение головки 6 на бабке 7, а элемент 21 — гайку 20 относительно бабки 7, давая ей возможность свободно вращаться с винтом 19 во время обработки изделия.

Автоматическая наладка гипоидной головки 6 по второму варианту исполнения устройства подключения производится следующим образом.

По команде устройства 14 элемент 22 расфиксирует головку 6 относительно бабки 7, а элемент 26 фиксирует корпус 24 дифференциала от проворота. Затем привод

12 начинает вращать одновременно шпиндель 5 изделия и винт 19, который, воздействуя на головку 6, перемещает ее вдоль направляющих. Угол п2 поворота шпинделя 5 в зависимости от величины Н наладочного перемещения головки 6 определеяется по той же формуле, что и в первом варианте. После наладки элемент 22 фиксирует положение головки 6 на бабке 7, а элемент 26 расфиксирует корпус 24 дифференциала, давая ему возможность свободно вращаться в своих опорах при работе станка.

Автоматическая наладка осевого и углового положений бабки 7 производится из положения элементов станка, показанного на фиг. 1 и 2, при котором оси шпинделя 5 и люльки 3 параллельны одна другой. По команде программного устройства 14 элемент 29 фиксирует стол 8 относительно станины 1, а элемент 27 — направляющую шпонку 10 относительно стола 8. Затем привод 13 воздействует на тягу 30, которая через шарнир 31 перемещает бабку 7 изделия вдоль направляющей шпонки на заданную величину. После этого элемент 28 фиксирует бабку 7 относительно шпонки 10, а элемент 27 расфиксирует шпонку 10 относительно стола 8. Привод 13 воздействует на тягу 30, которая в свою очередь воздействует на бабку 7 через

1255317

2 Л J2 Ю 7b g У

Jug 2

22 f 7

23

1У

Составитель В. Слиткова

Техред И. Верес Корректор Т. Колб

Тираж 100! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор В. Данко

Заказ 4756)13 шарнир 31 и поворачивает ее на заданный наладочный угол относительно оси 9 вместе со шпонкой 10. После этого бабка 7 фиксируется на столе 8 элементами 27 и 28, а элемент 29 расфиксирует стол 8 относительно станины 1, и при работе станка бабка 7 движется по станине 1 вместе со столом 8.

Наладка блоков 4, 6 и 7 производится одновременно. Общее время наладки составляет 1 — 2 мин.