Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1255434 А 1 дц 4 В 27 С 1 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3786706/29-15 (22) 31.08.84 (46) 07.09.86. Бюл. № 33 (72) С. М. Беленков, В. Г. Гурченко, А. М. Лавренов и А. С. Лебедев (53) 674.053:621.914(088.8) (56) Патент США М 4201 254. кл. 1 44 в 1, 1981.

Авторское свидетельство СССР

¹ 1055645,,кл. В 27 С I/08, 1982. (54) (57) 1. СТАНОК-ПОЛУАВТОМАТ ЧЕ

ТЫРЕХСТОРОННЕГО ЗАКРУГЛЕНИЯ РЕ

БЕР ДЕРЕВЯННЫХ КОРПУСОВ, включающий станину с продольными направляющими, на которых смонтирован подвижный стол с зажимным устройством, установленные в вертикальных направляющих станины суппорты с фрезерными головками и горизонтальными роликовыми ограничителями, подъемное устройство в виде установленных на штангах лотков, и приводы, отличающийся тем, что, с целью повышения производительности и качества обработки и расширения технологических возможностей, он снабжен нижними суппортами с фрезерными головками, которые также расположены на вертикальных направляющих станины, и накопителем, верхI ние суппорты снабжены вертикальными роликовыми ограничителями, нижние суппорты — жестко закрепленными на них кронштейнами с вертикальными пазами и горизонтальными роликовыми ограничителями, а лотки подъемного устройства установлены на штангах посредством поперечных горизонтальных направляющих, боковые поверхности лотков связаны с кронштейнами нижних суппортов посредством поперечных пальцев, расположенных в вертикальных пазах кронштейнов, а стол состоит из двух подвижных в поперечном направлении частей, зажимное устройство каждой из которых выполнено в виде Г-образных рычагов, причем верхние и нижние фрезерные головки смонтированы на своих суппортах посредством качающихся в вертикальной плоскости плит и соответственно силовых цилиндров с подпружиненными штоками и силовых стяжек, а горизонтальные роликовые ограничители верхних сунпортов связаны с верхними фрезерными головками посредством регулировочных механизмов и установлены на суппортах посредством кронштейнов и подпружиненных шарнирно-рычажных параллелограммов.

2. Станок по п. 1, отличающийся тем, что поверхности сопряжения Г-образных рычагов с обрабатываемым изделием снабжены упругими элементами.

3. Станок по пп. и 2, отличающийся тем, что накопитель выполнен в виде рольганга, который установлен на станине перед под ьем ным устройством в направлении от подъемного устройства к столу.

4. Станок по пп. 1 — 3, отличающийся тем, что подвижные части стола смонтированы на опорной плите посредством ее горизонтальных направляющих и имеют привод перемещения в виде передачи винт— гайка.

5. Станок по пп. 1 — 4, отличающийся тем, что на каждой части стола смонтированы два Г-образных рычага, причем рычаги смонтированы посредством шарнирнорычажных параллелограммов, которые попарно связаны между собой посредством телескопической тяги и штока силового цилиндра, которые смонтированы на опорной плите стола.

6. Станок по п. 5, отличающийся тем, что полки шарнирно-рычажных параллелограммов выполнены с пазами, в которых

Г-образные рычаги установлены посредством сухарей-фиксаторов и крепежных элементов.

7. Станок по пп. 1 — 6, отличающийся тем, что регулировочный механизм выполнен в виде винтовой пары, клинового упора

1255434

1О

) Р

40 и вальцов с взаимно перекрещивающимися осям и.

8. Станок по пп. 1 — 7, отличающийся тем, что, с целью повышения безопасности при работе с вращающимся режущим инструментом, имеющим пластинки твердого

Изобретение относится к деревообрабаTblBaIomåé промышленности, в частности к оборудованию для обработки деревянных корпусов.

Цель изобретения — повышение производительности и качества обработки, расширение технологических возможностей и повышение безопасности.

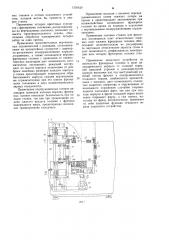

На фиг. 1 изображена схема предлагаемого станка, вид спереди; на фиг. 2 то же, вид сбоку; на фиг. 3 — стол, общий вид; на фиг. 4 — узел 1 на фиг. 3; на фиг. 5— подъемное устройство, общий вид; на фиг. 6 — защитное устройство, общий вид.

Станок состоит из станины 1, продольных направляющих 2, подвижного стола 3, с боковых противоположных сторон которого на вертикальных направляющих 4 колонн 5 станины установлены крестовые суппорты б с фрезерными головками 7 для закругления боковых ребер корпуса 8, подъемного устройства 9 и рольгангового накопителя 10.

На продольных направляющих 2 станины 1 установлен стол 3, который состоит из двух частей в виде коробчатых корпусов 11 и 12, жестко смонтированных на соосных горизонтальных направляющих 13 и перемещающихся относительно опорной плиты

14 при помощи передачи 15 винт-гайка. В теле коробчатых корпусов 11 и 12 смонтированы на шарнирно-рычажных параллелограммах 16 четыре зажимных устройства в виде Г-образных рычагов 17. Г-образные рычаги одного корпуса попарно связаны с одноименными рычагами другого корпуса телескопическими тягами 18, которые нриводятся в действие силовыми цилиндрами 19, установленными на опорной п,nëòñ !4.

При изменении ширины обрабатываемого изделия Г-образные рычаги 17, снабженные упругими элементами 20, имеют воз,ожность перемещаться в Т-образных пазах полок параллелограммов 16 при помощи сухарей-фиксаторов 21 и крепежных элементов 22. Для базирования корпуса 8 на столе и м е ются втул к и 23.

Механизм подачи приводного стола состоит из электродвигателя 24, клиноременной сплава, верхние и нижние фрезерные головки снабжены защитными устройствами в виде кожухов с вырезами под рабочую часть инструмента и .закрывающих эти вырезы поворотных подпружиненных экранов, причем последние снабжены кронштейнами с горизонтальными дисками. передачи со шкивами 25 и 26, открытой зубчатой передачи из шестерен 27 и 28 и винтовой передачи 29.

На станине 1 со стороны выхода обработанных корпусов 8 смонтировано подъемное устройство 9 в виде установленной на штоке силового цилиндра 30 тяги 31 с двумя закрепленнными на ней и расположенными в корпусах с вертикальными опорами 32 качения штангами

33, на верхних концах которых жестко закреплены корпуса с опорами 34 качения. в которых перемешаются поперечные горизонтальные направляющие 35 с жестко закрепленными на них лотками 36, боковые поверхности которых связаны фиксирующими пальцами 37 с вертикальными пазами кронштейнов 38 нижних суппортов 39.

На направляющих колонн 5 установлены четыре крестовых суппорта 6 с силовыми цилиндрами 40, при помощи которых фрезерные головки 7 перемещаются в горизонтальной плоскости по направляющим качения.

Фрезерные головки 7 состоят из опорных плит 41 и качающихся в вертикальной плоскости плит 42, связанных между собой шарнирными опорами 43.

Опорные плиты 41 и качающиеся плиты

42 нижних фрезерных головок жестко соединены силовыми стяжками 44, а верхних фрезерных головок — силовыми цилиндрами (пневмоцилиндрами) 45, штоки которых взаимодействуют с пружинами 46 для подъема головок в верхнее положение. Привод фрезерных головок состоит из электродвигателей 47, шкивов 48 и 49 и плоскоременной передачи. На опорных плитах 41 в направляющих скольжения установлены регулируемые посредством винтовых пар 50 горизонтальные роликовые ограничители 51, служащие для взаимодействия с боковыми стенками обрабатываемого корпуса 8. Для взаимодействия с верхней стенкой обрабатываемого корпуса 8 служат вертикальные роликовые ограничители 52, связанные через регулировочные механизмы в виде винтовых пар 53, клиновых упоров 54 и вальцов 55 и 56 с перекрещивающимися осями с качаю1255434

10 щимися плитами 42 фрезерных головок, причем роликовые рграничители 52 крепятся к крестовым суппо ртам 6 верхних фрезерных головок при помощи подпружиненных шарнирно-рычажных параллелограммов 57, установленных на кронштейнах.

Защитные устройства фрезерных головок состоят из цилиндрических кожухов 58 с вырезами под выступающие рабочие части фрез 59, передних съемных крышек 60 и подпружиненных поворотных экранов 61.

На последних установлены кронштейны с дисками 62 для их взаимодействия с боковыми стенками обрабатываемых корпусов.

Станок работает следующим образом.

Фрезерные головки 7 ориентируют относительно установленного на столе 3 шаблона, имитирующего закругленные ребра обрабатываемого корпуса 8, посредством винтовых пар 63 и 64, крестовых суппортов 6, пневмоцилиндров 40 и 45, механизмов подачи фрезерных головок 7 относительно крестовых суппортов 6 и силовых стяжек 44.

При этом совмещают конфигурации фрез с профилем шаблона. Затем с помощью винтовых пар 50 подводят роликовые ограничители 51 до касания роликами вертикальных стоек шаблона, а с помощью винтовых пар

53, клиновых упоров 54 и вальцов 55 и 56— с перекрещивающимися осями подводят ограничители 52 до касания роликами горизонтальных планок шаблона.

На стол 3 устанавливают корпус 8 и базируют его по втулкам 23. По команде с пульта управления станка осуществляют обработку корпуса 8 в автоматическом режиме: зажим корпуса 8 на столе 3 посредством силовых цилиндров 19, телескопических тяг 18 и шарнирно-рычажных параллелограммов 16 с установленными на них Г-образными рычагами 17; подвод четырех фрезерных головок 7 до упора роликами ограничителей 51 в боковые стенки корпуса 8; опускание двух верхних фрезерных головок пневмоцилиндрами 45 до упора роликами ограничителей 52 в крышку корпуса 8; включение электродвигателей 47 привода фрезерных головок 7 и электродвигателя 24, который посредством клиноременной передачи со шкивами 25 и 26 через открытую зубчатую передачу шестерен 27 и 28 и винтовую передачу 29 осуществляет рабочий ход стола 3 с закрепленным на нем корпусом 8.

При этом фрезерные головки 7 осуществляют обработку ребер корпуса 8.

В конце рабочего хода стола 3 при его реверсе происходят подъем верхних фрезерных головок от обработанного корпуса 8 с помощью пружин 46 и отодвигание всех четырех фрезерных головок от обработанного корпуса 8 с помощью пневмоцилиндров 40 и освобождение корпуса 8 от прижима пневмоцилиндрами 19, а подъемное устройство 9

55 посредством силового цилиндра 30 и лотков 36 осуществляет снятие обработанного корпуса 8 с поверхности стола 3.

Стол 3 возвращается в исходное положение, на него укладывают последующий корпус для обработки, и цикл повторяется.

Во время рабочего хода стола 3 с закрепленным корпусом происходит сталкивание обработанного ранее корпуса с лотков 36 подъемного устройства 9 на имеющийся на станке рольганговый накопитель 10 посредством упругих элементов на торцах коробчатых корпусов стола 3 в виде упругой резины.

Положительный эффект изобретения заключается в том; что предлагаемый станок позволяет повысить производительность и качество обработки, обладает широкой универсальностью благодаря раздвижному столу и крестовым суппортам фрезерных головок, повышает надежность и качество крепления обрабатываемых изделий, а также может использоваться в станочных поточных линиях и встраиваться в автоматизированные линии.

Применение накопителя в виде неприводного рольганга позволяет широко использовать станок в поточных линиях, так как в этом случае нет необходимости задерживать обработку последующего изделия пока оператор следующего вида оборудования не снимет обработанное ранее на станке изделие для выполнения следующих операций обработки, особенно в случаях, если производительность последующих единиц оборудования поточной линии ниже производительности предлагаемого станка-полуавтомата.

Применение раздвижного стола с размещенными в его теле зажимами и привода зажимов позволяет значительно расширить диапазон обрабатываемых изделий, тем самым повысить степень универсальности станка, надежность и качество крепления обрабатываемых изделий независимо от разброса их габаритных размеров (толщины), упростить задачу автоматизации процесса обработки и съема обработанных изделий со станка, повысить эстетический уровень станка и культуру производства.

Применение лотков подъемного устройства, оснащенных горизонтальными направляющими, перемещающимися в опорах качения корпусов, жестко закрепленных на вертикальных штангах н контактирующих с суппортами нижних фрезерных головок посредством фиксирующих пальцев и кронштейнов с вертикальными пазами, дает возможность лоткам автоматически перемещаться синхронно с перемещением нижних суппортов фрезерных головок при переналадке на другой типоразмер обрабатываемых изделий, сокращает подготовительно-заключительное время и исключает возможную ошибку при автономной переналадке суппортов фрезер1255434 ных головок и лотков подъемного устройства, которая могла бы привести к аварии станка.

Применение четырех крестовых суппортов с фрезерными головками, расположенными на вертикальных колоннах, позволяет повысить производительность станка, обеспечивая обработку одновременно четырех ребер за один проход.

Применение дополнительных вертикальных ограничителей с роликами, установленными на кронштейнах суппортов с шарнирно-рычажными подпружиненными параллелограммами, а также качающихся верхних фрезерных головок с приводами от пневматических цилиндров дает возможность автоматически настраивать режущий инструмент по высоте корпуса независимо от разброса линейных размеров каждого корпуса, а также предотвращает повреждение обрабатываемого корпуса самими вертикальными ограничителями при его поиске фрезерными головками в двух взаимоперпендикулярных координатах.

Применение подпружиненных штоков цилиндров приводов качания верхних фрезерных головок повышает безопасность при наладке станка, так как при прекращении подачи сжатого воздуха головки с фрезами поднимаются вверх, предотвращая возможное травмирование наладчика.

Применение вальцов с взаимно перекрещивающимися осями снижает потери на трение и предотвращает заклинивание при взаимодействии качающихся фрезерных головок во время их подвода и опускания с вертикальными подпружиненными ограничителямии.

Применение силовых стяжек для фиксации качающихся плит относительно опорных плит нижних фрезерных головок обеспечивает дополнительную их регулировку по вертикали относительно зеркала стола и дает возможность унифицировать конструкцию всех четырех фрезерных головок станка.

Применение защитного устройства на шпинделях фрезерных ro.ïîâîê в виде цилиндрического корпуса со сьемной передней крышкой (причем в цилиндрическом корпусе выполнен паз под выступающий рабочий сектор фрезы) и подпружиненного откидного экрана, снабженного кронштейнами с дисками, дает возможность полностью защитить оператора и окружающих от возможного поражения случайно оторвавшимися частицами фрез, так как при подходе корпуса к фрезе откидной экран постепенно открывает фрезу, а сам корпус, наползая на фрезу автоматически, принимает на себя защитные функции откидного экрана защитного устройства, 1255434

1255434

Редактор О. Юрковецкая

Заказ 4766!!9

Составитель A. Балин

Техред И. Верес Корректор М. Максимишинец

Тираж 501 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4