Самоцентрирующий токарный патрон

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я0„„1256875 А1

yg 4 В 23 В 31/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHGMY СВИДЕТЕЛЬСТВУ

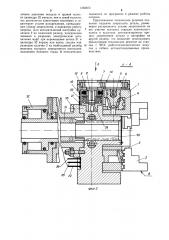

25 9

29

9а фиг /

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3863463/25-08 (22) 14.01.85 (46) 15.09.86. Бюл. № 34 (72) М. И. Вольский (53) 621.941.3 (088.8) (56) Авторское свидетельство СССР № 1151366, кл. В 23 В 31/16, 1983. (54) (57) САМОЦЕНТРИРУЮЩИЙ ТОКАРНЫЙ ПАТРОН, содержащий корпус, в котором размещены рабочие кулачки, спирально-реечный механизм их перемещения со спиральным диском и механизм сцепления спирального диска с приводом, отличающийся тем, что, с целью обеспечения надежности и автоматизации закрепления, патрон снабжен электромагнитными муфтами, установленными в механизме сцепления спирального диска равномерно по окружности.

1256875

Изобретение относится к станкостроению, а именно к устройствам для закрепления заготовок на шпинделе при обработке на токарных станках.

Целью изобретения является обеспечение надежности и автоматизации зажима заготовок.

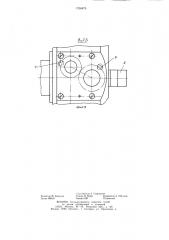

На фиг. 1 показано радиальное сечение патрона по электромагнитным муфтам; на фиг. 2 — — разрез А — А на фиг. 1; на фиг. 3 —— вид Б на фиг. 2.

Патрон содержит корпус 1, в пазах которого размещены рабочие кулачки 2, выступы которых взаимодействуют со спиральным диском-колесом 3. Колесо 3 находится в зацеплении с коническими шестернями 4, соединенными хвостовиком 5 с промежуточными шестернями 6. Шестерни 6 находятся в зацеплении с шестернями 7, опирающимися своими заплечиками в опорные расточки разъемных корпусов, жестко связанных винтами и штифтами с планшайбой. Шестерни

7 выполнены с хвостовиками 8, на которых неподвижно установлены электромагнитные муфты 9, 10 и 11, размещенные в плоскостях корпуса, магнитные катушки 12 которых коллекторными кольцами взаимодействуют со щетками соответственно 13, 14 и 15, соединенными токопроводами 16, 17 и 18 с коллекторными кольцами соответственно 19, 20 и 21, закрепленными на корпусе и взаимодействующими со щетками 22

23 и 24, соединенными с блоком питания магнитной системы электромагнитных муфт.

Муфты 9, 10 и 11 выступами фрикционных дисков взаимодействуют с поводками 25, жестко связанными с хвостовиками 26 валов-шестерен 27, размещенными со,втулками 28 и 29 в полостях корпуса и IIocTQBHIIo находящимися в зацеплении с зубцами рейки 30, также размещенной в полости корпуса, и тягой 31, соединенной со штоком силового цилиндра 32, укрепленного на шпинделе 33. Токопроводы и щетки изолированы крышками 34. Детали 4 — 11 и 25, 26 и 27, составляют механизм сцепления спирального диска-колеса 3 с приводом.

Патрон работает следующим образом.

В исходном положении рейка 30 находится в крайнем левом положении. Зажимные кулачки 2 разведены. Шпиндель 33 неподвижен. От силового цилиндра 32 при подаче воздуха в левую полость тяга 31 перемещает рейку 30 вправо и посредством зубцов рейки 30 вращает валы-шестерни 27, которые в свою очередь хвостовиками 26 вращают поводки 25, а те поворачивают фрикционные диски муфты 9.

Одновременно с подачей воздуха в левую полость силового цилиндра блок питания станка по заданной программе подает напряжение через щетку 22, коллекторное кольцо 19, токопровод 16, щетку !3 на катушку 12 электрсмагнитной муфты 9.

I 0

Электромагнитная муфта 9, притянув фрикционные диски, взаимодействует выступами дисков с поводком 25 и поворачивается вместе с валом-шестерней 27, передавая вращение через хвостовик 8 шестерням 7, а те в свою очередь — — шестерням 6. Шестерня 6 через хвостовик 5 передает вращение шестерням 4 и колесу 3, которое, вращаясь, будет сводить кулачки 2 и тем самым центрировать и закреплять установленную заготовку. Затем через щетку 23, коллекторное кольцо 20, токопровод 17, гцетку 13 напряжение подается на следующую муфту 10, а через некоторое время (0,5 — 1 с) отключается питание муфты 9.

По аналогии с предыдущими действиями вращение от вала-шестерни 27 передается через поводок 25, муфту 10, зубчатые шестерни 7 и 6 на колесо 3. Далее, подавая напряжение (питания) через щетку 24 на коллекторное кольцо 21, токопровод 18, щетку !5 и муфту 11 и через некоторое время отключая питание муфты 10, передает вращение от следующего вала-шестерни 27 на колесо 3.

Последовательное включение электромагнитных муфт по приведенной схеме обеспечивает надежное центрирование колеса 3, равномерную нагрузку на кулачки 2 и соответственно на закрепляемую деталь, что исключает неравномерный износ поверхностей контакта спирали колеса 3 и кулачков 2, что существенно при больших усилиях резания.

Процесс закрепления оканчивается после последовательного включения каждой из муфт и отключения двух других. Величина усилия на штоке 31 соответствует необходимому усилию закрепления заготовки, регулируется величиной давления воздуха, подаваемого в зажимную полость цилиндра

32, и конструктивными размерами цилиндра. Контроль зажима заготовки осугцествляется известным способом посредством датчиков положения, взаимодействующих с кулачками 2, и замером номинальной загрузки на катушках электромагнитных муфт. В случае отклонения базовой поверхности, например торца В, относительно номинального размера на величину больше допустимой, цепь исключает дальнейшую работу патрона и станка. Для раскрепления заготовки подают воздух в правую полость цилиндра 32. 11!ток 31, перемещаясь влево, зубцами рейки 30 повернет вал-шестерню 27, затем, последовательно проворачивая поводок 25, муфту 9, шестерни 7, 6 и 4, колесо

3 разведет кулачки 2 и раскрепит деталь.

Усилие раскрепления заготовки превышает усилие закрепления на величину компенсации потерь на трение в кинематических парах и определяется расчетным путем. При работе кулачками 2 на разжим (закрепление за внутреннюю поверхность детали) ве1256875

3 личина давления воздуха в правой полости цилиндра 32 меньше, чем в левой полости, что достигается известными способами и гарантирует усилие раскрепления, превышающее усилие закрепления, и надежную работу патрона. Для автоматической настройки кулачков 2 на зажимной размер, попеременно замыкая и разрывая электрическую цепь питания муфт при перемещении штока 31 и цилиндра 32 вправо или влево, сводим или разводим кулачки 2 на необходимый размер, величина которого определяется контролем положения базового торца В относительно

4 заданного по программе в режиме работы патрона.

Предложенное техническое решение позволяет надежно закреплять деталь, равномерно распределить усилие закрепления на все участки контакта спирали конического колеса и кулачков, автоматизировать процесс закрепления детали и настройки на другой размер, что позволяет использовать предлагаемое техническое решение на станко ках с ЧПУ, работотехнологических модулях и гибких автоматизированных производствах.

1256875

Составитель А. Гаврюшин

Редактор М. Бандура Техред И. Верес Корректор А. Обрмчар

Заказ 4865/9 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и оч крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4