Способ обработки отверстий

Иллюстрации

Показать всеРеферат

СОЮЗ CGBETCHHX

COUHAËÈÑÒÈ×ÅÑÍÈХ

РЕСПУБЛИК (51)4 В 24 В 33/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н Д BT0PCHOMV СОИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3851656/25-08 (22) 12.02.85 (46) 15.09.86. Бюл. В 34 (72) И. Е. Фрагин и Е. А. Семенякина (53) 621.922.02(088,8) (56) Патент Японии У 53-27518, кл, В 24 D 5/00, 1978. (54)(57) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ, при котором абразивной развертке с рабочей поверхностью, состоящей из переднего и заднего направляющих и среднего режущего участков, сообщают перемещение вдоль обрабатываемого отверстия, отличающийся тем, что, с целью повышения точности

„„SU„„1256935 А 1 обработки, абразивную развертку предварительно вводят н обрабатываемое отверстие на глубину, выбираемую из соотношения 8, /й = 1-4, после чего ей сообщают вращение и рабочую подачу, причем длину заднего направляющего участка выбирают из соотношения

/d = 0,5-2, где f, — длина ввода рабочей поверхности развертки в отверстие; (— длина заднего направляющего участка; d — диаметр отверстия.

1

12569

Изобретение относится к технологии машиностроения и может быть использовано при алмазно-абразивной обработке отверстий.

Цель изобретения — повышение точности обработки.

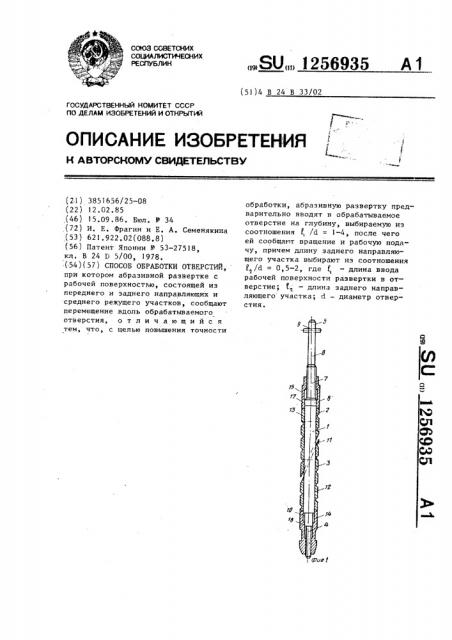

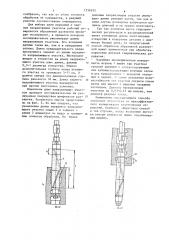

На фиг. 1 изображена абразивная развертка, разрез; на фиг, 2 — схема ввода абразивной развертки в отверстие на фиг. 3 — схема выхода абра-! !

О зивной развертки из отверстия (нижнее крайнее положение); на фиг„ 4 график влияния предварительного ввода абразивной развертки в отверстие на искажение формы отверстия, на фиг, 5 — график влияния на искажение формы длины направляющих участков.

Абразивная развертка включает коническую оправку l на которой установлена деформирусмая втулка 2„ Оправка 1 имеет усеченный конус 3 и два хвостовика 4 и 5. K усеченному конусу со стороны большего диаметра примыкает цилиндрический участок 6, соединенный с реэьбовым участком 7, переходящим в цилиндрический участок

3 с отверстием 9. Со стороны меньшего диаметра к усеченному конусу примыка.ет цилиндрический участок 10, переходящий в резьбовой хвостоник 4. На

30 наружной поверхности дефорлп руемой втулки 2 электрохимически„ химически или с помощью напыления закреплен алмазосодержащий режущий слой 11 и выполнены заниженные по диаметру (по сравнению с режущим участком) два на- З5 правляющих участка: передний эаходный

12 и задний !3, На реэьбовых концах

7 и 4 смонтированы гайки 14 и 15, имеющие точные цилиндрические отверстия 16 и 17, с помощью которых гайки 14 и 15 центрируются относительно ,оправки l по цилиндрическим поверхностям 6 и 10. Гайки 14 и 15 служат для перемещения деформируемой втулки

2 вдоль оси оправки 1 с целью расширения режущей поверхности деформируемой втулки 2 на заданный диаметр °

Обработка абразивной разверткой осуществляется следующим образом.

Диаметр режущей поверхности длиной I настраивается большим, чем диаметр отверстия у заготовки, на величину снимаемого припуска (обычно

5-20 мкм), после чего втулка 2 закрепляется между гайками 14 и 15.

В тех случаях, когда втулка 2 натягивается на оправку с большим осевым усилием (например, P„ > 100 кГс при

35 2 диаметре обрабатываемого отверстия до 25 мм) отпадает необходимость в верхней гайке 15, так как втулка

2 в процессе обработки удерживается на конической поверхности оправки 1 силой трения.

Невращающуюся абразивную развертку ускоренно вводят в отверстие обрабатыцаемой детали на глубину (фиг. 2). В этот момент заходный направляющий участок 12 длиной !э втулки 2 полностью введен в отверстие, передняя часть режущего участка также может быть частично введена в отверстие (обычно на глубину до 1015 мм). После предварительного ввода абразивной развертки в обрабатываемое отверстие включаются вращение и рабочая осевая подача: начинается процесс обработки. Развертка перемещается вниз пока не достигает положения, показанного на фиг. 3. Режущий участок обычно на 3-10 мм не выходит за нижний "îðåö обрабатываемого отверстия, однако, если разница диаиечров направляющего участка 13 длиной

1 и режущей поверхности не превышает

0,02-0,03 мм, то возможен полный вывод абразивной развертки из отверстия. Иэ крайнего нижнего положения абразивная развертка возвращается на ускоренной или рабочей подаче в верхнее исходное положение. Так как съем на первый проход составляет от 80 до 90 общего съема за два хода, то второй прохо оказывает небольшое влияние . а достигаемую тсчность формы и размера.

Недостаточная глубина предварительного ввода абразивной развертки в обрабатываемое отверстие может явиться причиной искажения его геометрической формы.

Вследствие перекосов при вводе абразивной развертки в отверстие, иээа дисбаланса карданной подвески, возникает сила Р, и момент от этой силы, приводящий к повышенному съему металла в верхней зоне — отверстие

"разбивает". При более глубоком вводе абразивной развертки перекос сущест-. венно меньше и погрешность формы мала.

Иэ графика на фиг. 4 следует, ччо при глубине ввода меньше, чем

l 0 d искажение формы достигает 24,0 мкм, что во многих случаях недопустимо. Ввод развертки в отверстие на глубину более 4 диаметров нецеле1256935 сообразен, так как от этого точность обработки не повышается, а режущий участок соответственно уменьшается.

Для выбора длин передней и задней направляющих участков рабочей по- g верхности абразивной развертки проведен эксперимент, в процессе которого ,последовательно увеличивают длины направляющих участков. Все исходные данные такие же, как и в предыдущем 0 случае. Длина предварительного ввода инструмента зависит от длины переднего направляющего участка. Инструмент вводят в отверстие на длину направляющего участка плюс длину, равную <5

0,3-1 диаметра отверстия. Обычно дополнительная глубина ввода pezymего участка не превышает 5-15 м.1, В данном случае эта допопнительная глубина равняется 10 мм. Длина заднего 20 направляющего участка варьируется при прочих постоянных условиях.

Изменение длин направляющих участков проводят последовательным их увеличением посрецством шлифования развертки. Результаты опытов представлены на фиг. 5. Из них следует, что увеличение длины переднего направляющего участка свыше ч и заднего свыше 2 диамеч ров не ведет к повыше- зо нию точности обработки, Но более длинные направляющие участки уменьшают длину режущей части, так как в ином случае развертка получается излишне длинной и ее труцно изготовить.

Так как основная масса гидравлических регуляторов и распределителей имеет отношение длины золотниковых отверстий в корпусных деталях к диаметру больше двух, то предлагаемый способ обработки абразивной разверткой может применяться при обработке корпусных деталей гидравлических аппаратов.

Наружная цилиндрическая поверхность втулки 1 имеет три участка: средний режущий с алмазосодержащим или кубонитосодержащи . режущим слоем и два направляющих — передний заходный и задний, В целях повышения износостойкости зтп участки покрыты слоем хрома или никеля с мелкими твердыми чястицамиа Диаметр направляющих участков на 0.03-0,15 мм меньше, чем диаметр режущей части °

Применение пр .длагаемого способа позволяет отка ;,т .ся от малоэффективного хоникговация золотниковых отверстий, Особен к ..ффектцвен способ в тех случаях, когда кольцевые выточки внутри отверстия имеют неравномерную ширину.

"25á?35 ннм

Ъ

1 у ъ 7 о .Ь. .—

7 7 г З 4 З Ю (7/7

ОтноттеаЬнпл алдашина начального 86ада

Ин

b

1 г ,ф

1

3 7 ф

0 .4

О 7 Р;у

Ьт ль ? ь н оба и р сгс

Фиг 5

Составитель Г, Щеславская

Редактор И. Касарда Техред И.Попович Корректор Г, Решетник

Заказ 4869/12 Тираж 740 Подписное

ВНИИПИ Государственного комитета ССГР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4