Способ обработки металлов давлением

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБ ЛИК

09) (Н) (51)4 В 21 С 47/00 ь

kg

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫИ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3880396/25-27 (22) 01,04.85 (46) 23.09.86. Бюл. У 35 (7l) Ордена Трудового Красного Знамени уральский политехнический институт им. С.N. Кирова H Магнитогорский ордена Трудового Красного

Знамени горно«металлургический институт им. Г.И. Носова (72) С. П. Буркин, С. П. Васильев и В. Г. Паршин (53) 621.771.25-04(088.8) (56) Авторское свидетельство СССР

И 668728, кл. В 21 В 1/00, 26.05,77. (54 ) (57 ) 1. СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ

ДАВЛЕНИЕМ, преимущественно стали, в линиях прокатного и волочильного цехов, заключающийся в прокатке длинномерных заготовок, их пакетировании, транспортировании и складировании, сварке концов, а также их передаче в волочильный цех, о т л и ч а ю— шийся тем, что, с целью повышения производительности эа счет исключения промежуточных погруэочноразгрузочных операций, после упомянутой сварки концов пакетирование и складирование заготовок производят одновременно вытягиванием их с образованием петли в виде повторяющихся комплектов иэ трех спиралей, первой и третьей из которых — навивкой в направлении, перпендикулярном направлению транспортирования заготовок, а второй - вдоль этого направления, чавивку первой спирали в каждом комплекте начинают с образования 3 витка наименьшего диаметра, а тре-. тьей — с образованием витка наибольmего диаметра, при этом после образования пакета его задний конец отрезают.

1258551

2. Способ по и. 1, о т л и ч а— ю шийся тем„ что упомянутую передачу заготовки в волочильный цех осуществляют вытягиванием упомянутого

Изобретение относится к прокатному и волочильному производству, в частности к способам обработки металлов давлением в линиях прокатного и волочильного цехов. 5

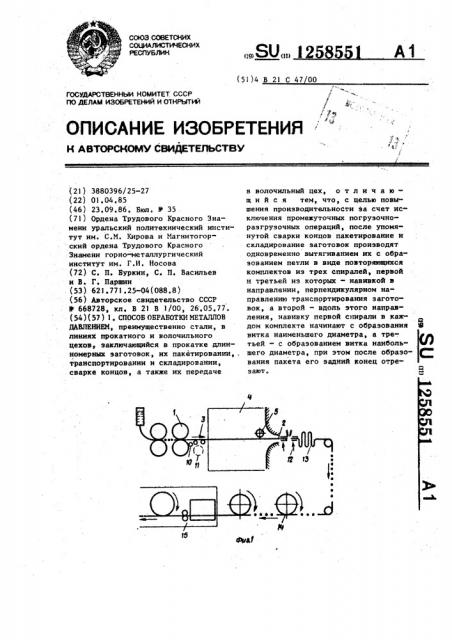

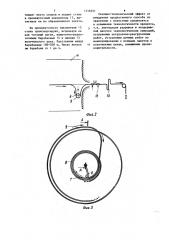

На фиг. 1 — показаны линии прокатного и волочильного цехов для осуществления предлагаемого способа обработки металлов, общий вид; на фиг. 2 - то же, в момент начала образования петли; на фиг. 3 — то же, для спирали с образованием первоначального витка наибольшего диаметра; на фиг. 4 - разрез А-А на фиг. 3.

Обработку стали в линиях прокатного и волочильного цехов производят следующим образом.

Непрерывно-разлитую сталь в прокатном цехе обрабатывают в чистовой группе прокатных клетей 1 до диаметра 20 мм и передний конец 2 транспортируют по уборочному участку 3 через склад 4 поокатанной стали (фиг. 1). При этом сталь охлаждают о 25 до 20-200 С. В конце склада и по ходу стали передний конец пропускают через спиралеобразователь 5, стыкуют с задним концом израсходованного предшествующего пакета, зажимают его..

После этого концы сваривают, а на- ЗО бегающую из клетей 1 прокатанную сталь вытягивают в направлении, перпендикулярном линии транспортирования с образованием петли 6 (фиг. 2).

Как только петлей 6 достигается 35 внутренний радиус 7 будущей спирали

8, равный 300-500 мм, начинают укладку избегающей стали при помощи неподвижного в это время спиралеобразователя 5 в плоскую спираль, перпен-4О дикулярную линии транспортирования (фиг, 3).

Спиралеобразователь может предсч авлять собой расположенный на гележке вращающийся барабан, через ко- 4 торый проходит скатываемая сталь, пакета в нитку посредством намоточноразмоточных барабанов.с предварительной сваркой переднего конца полного пакета с задним концом израсходованного. и имеющий возможность движения радиально относительно барабана рычаг.

На конце рычага смонтирован ролик для образования петли, при вращении которого вместе с барабаном огибающая его сталь образует спираль.

Непрерывно увеличивая радиус укладки на величину 1-5 мм, достигают наружного радиуса 9 спирали, равного

1000-3000 мм. После этого при движении спиралеобразователя 5 в направлении, обратном направлению транспортирования стали на величину 30-50 мм, уменьшают радиус витка до внутреннего радиуса 7 с образованием 1-1,5 окружности витка (фиг. 3 и 4). Спиралеобразователь 5 останавливают и снова начинают укладку набегающей из клетей стали в плоскую спираль 8. Процесс периодически повторяется. Масса пакета на складе 50-1000 т.

Как только при складировании достигается запланированная масса спиралеобразного пакета, прокатанную сталь после клети отрезают ножницами 10.

Передний конец выходящей прокатанной стали направляют на пакетирование в катушках 11 или в бунтах для удаленных потребителей.

Задний конец отрезанной прокатанной стали останавливают в спиралеобраэователе 5, находящемся теперь в начале склада, и транспортируют с ним по мере израсходования пакета.

При остановке возвратившегося в начальное положение в конце склада сниралеобразователя 5 задний конец выводят из него и останавливают на участке зажима стыкосварочной машины

12 (фиг, 1).

Как только передний конец 2 следующей партии стали стыкуют с задним концом предшествующей партии,. оба конца зажимают и сваривают. После сварки при транспортировании зачищают место сварки и подают сталь в промежуточный накопитель 13, вытягивая ее из образованного пакета.

Из промежуточного накопителя 13 сталь транспортируют, используя ее как тяговый орган, намоточно-размоточными барабанами 14 к линиям 15 волочильного цеха. Расстояние между барабанами 100-500 м. Число витков на барабане от 1 до 4.!

258551

Технико-экономический эффект от внедрения предлагаемого способа по сравнению с известным заключается в повыжении технологичности процесса, т.е. ликвидации разрывов в непрерывной цепочке технологических операций, устранении погрузочно-разгрузочных работ, устранении ручных .работ по манипулированию с концами пакетов в 0 волочильных цехах, повышении производительности.

1258551

Составитель Е. Айвазов

Редактор О. Бугир Техред И.3ерес Корректор Л. Пилипенко

Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, .Ж-35, Рауаская наб., д, 4/5

Заказ 5063/11

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4