Инструмент для упрочнения впадин зубчатых колес

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1058699 (21) 3839451/25-27 (22) 07.01.85 (46) 23.09.86 Бюл. У 35 (71) Институт проблем надежности и долговечности машин АН БССР (72) О.В.Берестнев, В.Л.Басинюк, Н.Н.Ишин и А.В.Корзун (53) 621.77 1.64 (088.8) (56) Авторское свидетельство СССР

Р 1058699, кл. В 21 Н 5/00, 1982.

„„SU„„1258577 А 2 511 4 В 21 Н 5/00 В 24, В 39/00 (54) (57) ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ

ВПАДИН ЗУБЧАТЫХ КОЛЕС по авт. св.

11058699, отличающийся тем, что, с целью повышения качества обработки и повышения долговечности инструмента, диск выполнен из двух частей, а криволинейные канавки с деформирующими элементами находятся в каждой части, причем указанные части подпружинены в осевом направлении и установлены с возможностью разворота на угол Ф одной относительно другой.

5 I0

45

Отсюда а =2arctg

1 i2

Изобретение от,осится к обработке металлов давлением, может быть »спольэовано для упрочняющей обработки поверхностным пластическим деформирован»ем впадин .зубчатых колес среднего и крупного модулей и является усовершенствованием устройства по авт. св. 11 1058699.

Цель изобретения — повышение качества обработки и долговечности инструмента за счет равномерности упрочнения.

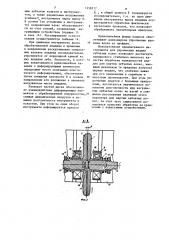

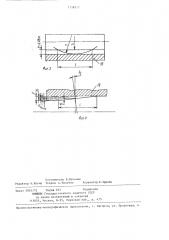

На фиг. 1 показан инструмент для упрочнения впадины1 на фиг. 2 — разрез А-А на фиг. 1, на фиг. 3 — схема обработки припуска, на фиг. 4 расчетная схема для определения угла с

Корпус инструмента состоит из двух частей (дисков) 1 и 2, деформирующих элементов 3, расположенных в криволинейных канавках 4 и 5, начинающихся на торцах и заканчивающихся в плоскостях 6 и 7, расположенных таким образом, что концы канавок взаимно перекрываются (фиг. 1) . Плоскость 8, расположенная между плоскостями 6 и 7 на одинаковом от них расстоянии, лежит на расстоянии (0,1 — 0,38) модуля от одного из торцов корпуса (фиг. 1) ..

Плоскость поверхности разъема корпуса (поверхности сопряжения частей

1 и 2) расположена под углом

arctg — (Н вЂ” расстояние между

Н

2r торцовыми поверхностями корпуса при с = 0 и соприкосновении частей корпуса вдоль поверхности разъема) .

Это обеспечивает взаимное перекры— тие концов канавок.

Инструмент установлен в вилке 9 на конических подшипниках i 0. Во внутреннее кольцо подшипника запрессованы направляющие втулки 11, в которые входят по скользящей посадке оси 12 и 13. Между буртиками направляющих втулок 11 и гайками 14 установлены пружины 15, сжатием которых гайками 14 создаются требуемые осевые (по отношению к оси инструмента) усилия Р, причем данная схема позволяет регулировать значение усилия P . Оси 12 и 13 эапрессованы в соответствующие части диска 1 и 2, причем ось 12 сферическим хвостовиком 16 входит по скользящей посадке в отверстие оси

5. 7

13 н взаимодействует с ней в окружном направлении посредством, например, штифта 17, установленного с зазором, заполненным демкфирующим материалом 18 (фиг. 2). Это обеспечивает вращение инструмента от привода (не показан), позволяет частям диска двигаться друг относительно друга в осевом направлении, самоустанавливаясь по обрабатываемой впадине зуба, и части диска развернуты одна относительно другой под углом с6

Инструмент проектируется таким образом, чтобы обеспечить оптимальный деформируемый припуск для впадины с минимальной шириной. Обработка с оптимальным припуском впадин с большей шириной обеспечивается за счет движения полукорпусов один относительно другого в осевом направлении °

Взаимное перекрытие места окончания канавок исключает появление на поверхности впадины неупрочненного участка.

При работе инструмент, оси дисков которого развернуты на угол с подается во впадину зуба, приводится во вращение и перемещается вдоль впадины зуба. При этом плоскость, образованная пересекающимися осями частей 1 и 2 корпуса, устанавливается параллельно оси обрабатываемой детали.

Угол с определяется исходя из следующего. Разворот каждой из частей диска на угол с должен обеспечивать в процессе взаимодействия инструмента с радиусом r обработку припуска 3 (фиг. 3, 4) на обработанном зубчатом колесе 19. При этом сс 3 3

С 2--

Так, например, при 6 = 0,4 мм, r = 150 мм, r = 147,5 мм при модуле m = 10 мм; 4 = 1 16

При этом полукорпуса 1 и 2 раздвигаются в осевом направлении, самоустанавливаясь в соответствии с конкретными размерами впадины.

Натяг на радиальном направлении обеспечивается установкой межосевого расстояния между обрабатываемым зубчатым колесом и инструментом, а также радиальным нагружением усилием Р инструмента через вилку 9.

В осевом (по отношению к инструменту) направлении натяг обеспечивается за счет усилий, создаваемых нагружающим устройством (пружин 15 и гаек 14). Регулирование осевого усилия осуществляется гайками 14.

При движении инструмента вдоль обрабатываемой впадины и вращении в направлении раскручивания спиральных канавок впадина последовательно упрочняется от переходной кривой ко дну впадины зуба. Плоскости, в которых заканчиваются криволинейные канавки с деформирующими элементами определяют место окончания пластического деформирования, обеспечивая путем смещения плоскости 8 в осевом направлении его положение в наименее нагруженном месте впадины.

Разворот частей диска обеспечивает взаимодействие деформирующих элементов с обрабатываемой поверхностью снижая динамические нагрузки и повышая долговечность инструмента и оснастки. При этом за один оборот инструмента деформируется припуск

258577 4 а общий припуск о генерируется последовательно, т.е. за одно движение инструмента вдоль впадины осуществляется обработка фактически нескольких проходов, что позволяет обрабатывать значительные припуски.

Криволинейная форма канавок обеспечивает равномерное упрочнение впа>0 дины вдоль ее профиля.

Использование предлагаемого инструмента для упрочнения впадин зубчатых колес позволяет достигнуть одинакового стабильно высокого ка>5 честна обработки поверхностей впадин для партии зубчатых колес, имеющей различную (в пределах допуска) ширину впадин, что особенно важно при его применении в серийном и

20 массовом производстве. При этом упрочнение ведется с большими припусками, достигается значительное повышение долговечности при нагружекни зубчатых колес на изгиб и снижение рассеивания значений этого параметра для партии зубчатых колес, за счет чего существенно повышается качество обработки по срав нению с известными устройствами.

1358577

Составитель B.Муконин

Редактор О.Бугир Техред A..Kðàâ÷óê Корректор И. Эрдейи

Заказ 5065/12 Тираж 655 Подписное

ВНИИНИ Государственного комитета СССР по делам изобретений и открь:тий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4