Установка для прессования металлических порошков

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОРИА ЛИСТИЧ ЕСНИХ

РЕСПУБЛИН

„„SU„, 1258615

А3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . н АВТорсНоМУ свидетн ьствм е

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3872265/22-02 (22) 25.03.85 (46) 23.09.86. Бюл. ¹ 35 (71) Коммунарский горно-метаплургический институт (72) 11.Т.Брежнев, Н.П.Козин, А.И.Беседин и В.Н.Бутенко (53) 621.762.4.043(088.8) (56) Авторское свидетельство СССР

464382, кл. В 22 F 3/02, 1972.

Авторское свидетельство СССР

¹ 1092003,кл., В 22 F 3/02, 1983. (q)) 4 В 22 F 3/02 В 30 В 11/30 (54) (57) УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ

ИЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающая станину, гидродинамическую камеру, матрицу, пуансон и рабочий элемент, отличающаяся тем, что, с целью снижения расхода материала рабочего элемента и упрощения конструкции, пуансон снабжен подпружиненной планкой, а гидродинамическая камера — насадкой, при этом рабочий элемент установлен в верхней части пуансона, а в насадке и камере выполнены сквозные отверстия, оси которых совпадают с осью рабочего элемента.

1258615

Изобретение относится к порошковой металлургии, в частности к установкам для прессования металлических порошков.

Цель изобретения — снижение расхода материала рабочего элемента и упрощение конструкции установки.

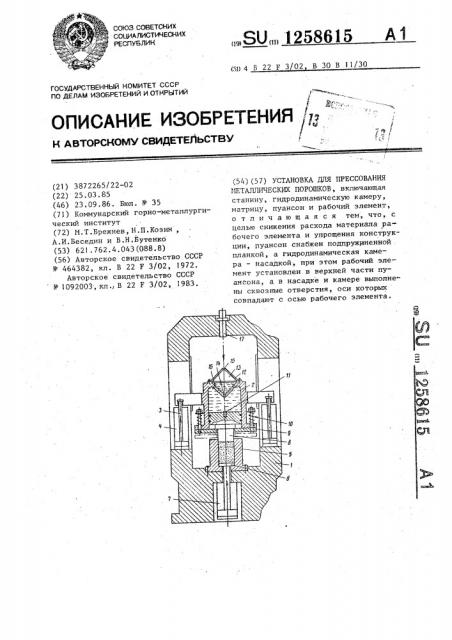

На чертеже показана конструктивная схема установки продольный разрез.

Установка содержит станину 1, в центральной части которой установлена гидродинамическая камера 2, связанная со штоками 3 гидроцилиндров 4. На столе станины 1 жестко закреплена матрица 5, в которой установлен выталкиватель 6, приводимый в действие гидроцилиндром 7.

В нижней части гидродинамической камеры 2 установлен пуансон 8, опирающийся на подлружиненную планку 9 за счет упругих элементов 10, установленных на фланце (гяе обозначен ) гидродинамической камеры 2. В верхней части пуансона 8 закреплен сменный рабочий элемент 11, выполненный в виде круглого или квадратного стержня.

В верхней части установки к гидродинамической камере 2 крепится насадка 12, которая образует допо,лнительную емкость 13, служащую накопителем избытка жидкости в период прессования. В верхней стенке (не обозначена7 гидродинамической камеры 2 предусмотрено отверстие 14, расположенное соосно с отверстием 5 в насадке 12, предназначенных для проникновения луча от источника энергии.

Одновременно в верхней стенке гидродинамической камеры 2 расположены отверстия 16, предназначенные для удаления жидкости из камеры в период процесса прессования и возврата ее в период обратного хода пуансона 8. В верхней части станины 1 установлен источник тепловой энергии . — лазерный излучатель 17.

Установка работает следующим образом.

В начале процесса гидродинамическая камера 2 штоками 3 от гидроцилиндров 4 удерживается в крайнем верхнем положении. Порошок засыпают в матрицу 5. Затем с помощью гидроцилиндров 4 опускают гидродинамическую камеру 2 вместе с пуансоном 8 в положение, показанное на чертеже. а

Установка подготовлена к началу прессования, Включают источник тепловой энергии — лазерный излучатель 1?, тепловой луч от которого проходит через слой жидкости, отверстия 14 и 15 и попадает ла рабочий элемент 1l. При воздействии лазерного излучения на рабочий элемент 11 в воде образует— ся высокотемпературная зона, что приводит к образованию газовой полости, которая с большой скоростью отжимает жидкость от рабочего элемента. При этом возникает гидравлический удар, который распространяется по всем направлениям.

Резкое повышение температуры в зоне воздействия приводит к увеличению количества паров в газовой полости

20 и определяет скачок давления в неи.

В свои очередь давление жидкости на полость способствует еще более резкому нарастанию давления газа, 25

В результате процесс приобретает характер взрыва.

Ввиду значительного поглощения лазерного излучения жидкостью в месте воздействия луча на рабочий элемент

11 появляют",.ÿ лишь незначительные

30 углубления порядка 0,02-0,05 мм, поэтому рабочий элемент ввиду его не-: значительного износа служит очень долго, что приводит к экономии материала.

З5 В этот период пуансон 8 вггесте с рабочим элементом с большой скоростью устремляется вниз, осуществляя процесс прессования порошка.

Избыток жидкости через отверстия 16

40 перетекает в полость, образованную верхней стенкой гидродинамической камеры 2 и насадкой 12.

После окончания процесса прессования пуансон 8 за счет упругих эле45 ментов 10 с помощьи планки 9 возвра-, щается в исходное положение, вытесненная жидкость в период процесса прессования опять возвращается через отверстия 16 в гкдродинамичес50 кую каггеру 2, Затем включают гидроцилиндры 4, которые осуществляют подьем гидродинамическои камеры 2 в крайнее верхнее положение. Выталкивание готового изделия осуществляется вы55 талкивателем 6 от гидроцилиндра ?.

Затем цикл повторяется.

Таким образом, использование предлагаемой установки позволяет>

1258615 ределеиное время разборки камеры и ее чистку.

Составитель И. Киянский

Техред Л.Сердюкова Корректор В.Синицкая

Редактор А.Сабо

Заказ 5068/ !4 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4 во-первых, упростить конструкцию за счет устранения сложного устрой. ства для подачи и фиксации проволоки, системы подачи и удаления матрицы в зону прессования, чтс имеет мес- 5 то в известной установке, во-вторых, экономить материал рабочего элемента.

В известной установке имеет место непроизводительный расход матерна- 1О ла .рабочего элемента — проволоки, остающейся в зажимах после ее взрыва и скапливающейся в гидродинамической камере, что требует через or.—

В предлагаемой установке расход рабочего элемента, идущий на прессо ванне одной детали, очень мал, полученные .углубления на нем составляют порядка .0,02-0,05 мм, что приводит к большой экономии материала и увеличению его срока службы. Так, если в . известной установке на прессование одного изделия требуется 10 г рабочего элемента проволоки), то в предлагаемой всего лишь 0,05 г.