Способ абразивной обработки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (59 4 В 24 D 13/00 18/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3809367/25-08, 381 1 330/25-08 (22) 10. 11.84 (46) 23.09.86. Бюл. Р 35 (7 1) Витебское отделение Института фИзики твердого тела и полупроводников АН БССР (72) В.В.Клубович, В.А.Булавин, В.П.Ткаченко, А.А.Чрошевский и В.И.Жидкевич (53) 62 1.922.079 (088.8) (56) Авторское свидетельство СССР

В 781042, кл, В 24 D 13/00, 1979.

ÄÄSUÄÄ 1258682 А 1 (54) (57) СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ, при котором обрабатываемое изделие поджимают к упругому эластичному инструменту в виде баллона с абразивом на его рабочей поверхности, отличающийся тем, что, с целью повышения производительности и качества шлифования, обрабатываемое изделие помещают внутрь баллона, а для поджима рабочей поверхности к изделию в баллоне создают разрежение.

1258682

Изобретение относится к абразивной обработке с использованием абразивного упругого инструмента.

Цель изобретения — повышение производительности шлифования путем обеспечения максимальной площади контакта гибкого абразивного инструмента с обрабатываемым иэделием, Способ абразивной обработки заключается в том, что обрабатываемую деталь помещают во внутреннюю полость баллона, стенки которого покрыты абразивом, и внутри баллона создают разряжение . 3a счет деформации эластичной оболочки под действием атмосферного давления обеспечивается равномерное и полное прилегание оболо ки с абразивным слоем к обрабатываемым поверхностям, при этом эластичная оболочка повторяет форму любой поверхности к которой она прилегает.

В качестве материала оболочки используют эластичные высокомолекулярные соединения, например силиконовые каучуки, сополимеры этилена с пропиленом, полиуретановые каучуки, сополимеры стирола с бутадиеном, натуральный каучук, а также другие сшитые и невулканизованные высокомолекулярные соединения.

Выбор материала оболочки определяется как условиями проведения процесса обработки поверхности, так и дру- гиии расчетными параметрами.

В качестве абразивного материала используют. корунд, карбид бора, синтетический алмаз, электрокорунд, эльбор различных зернистостей. Выбор абразивного материала и размера зерен его определяется необходимой частотой поверхности обрабатываемой детали, производительностью и другими условиями проведения технологического процесса.

Абразив наносят на внутреннюю поверхность оболочки либо в виде сплошного покрытия, либо полосами, нанесенными в меридиональном направлении и т.д, с

Форма эластичной оболочки может быть сферическая, цилиндрическая в виде тороидальной поверхности. Разме ры и форма ее s принципе ограничиваются только технологической необходимостью и оснасткой для ее изготовления.

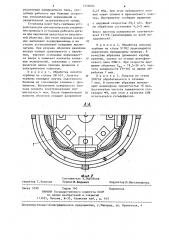

Детали через герметизируемые отверстия в верхнем основании 2 помещают внутрь полости и фиксируют в узлах крепления. При помощи вакуумного насоса 7, соединенного с полостью оболочки через каналы в стволе 4, в последней создают разрежение и приводом б сообщают вращательное движение корпусу с оболочкой 1 и таким образом осуществляют обработку.

Герметизация полости оболочки обеспечивается за счет применения в качестве уплотнений в верхнем и нижнем основаниях комбинированных

1О

Способ осуществляется следующим образом.

Обрабатываемое изделие, например лопатку турбины, помещают внутрь эластичной оболочки, прижимают ее к стенке оболочки, покрытой абразивом, и закрепляют в таком положении. Далее полость оболочки герметизируют и перемещают деталь и оболочку относительно одна другой (например, путем вращения оболочки). Сообщив, таким образом, рабочему инструменту движение резания относительно обрабатываемого изделия в полости оболочки создают разрежение, при этом под действием атмосферного давления оболочка деформируется и плотно и равномерно охватывает (облегает) обрабатываемую поверхность. Усилие прижатия оболочки к обрабатываемой поверхности регулируют степенью разрежения и усилием прижима обрабатываемой поверхности к стенке оболочки с абразивом в период установки детали в полость оболочки и закрепления ее.

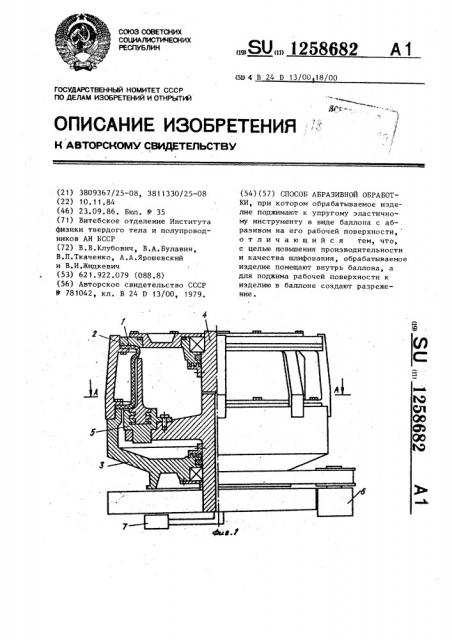

На фиг.1 изображено устройство, общий вид; на фиг.2 — разрез А-А на фиг. 1 °

Устройство состоит из эластичной оболочки 1 с нанесенным на внутреннюю поверхность абразивом, корпуса, выполненного в виде верхнего 2 и нижнего 3 оснований, ствола 4 с держателем 5 обрабатываемых деталей, причем последние расположены таким образом, что обрабатываемые поверхности находятся от оси ствола на расстоянии, равном среднему радиусу кривизны деталей, привода б вращения, устройства для создания разрежения внутри полости 7 .

Устройство работает следующим

1образом.

1258682 с окружной скоростью 29,5 м/с. Время обработки составляет 4,5-5 мин.

Ф1/8 2

Составитель B.Âîðoáüåâ

Техред М. Ходанич

Корректор М. Максимишинец, едактор Г.Волкова

Подписное

Тираж 740

ВНИИНИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5590

Производственно-полиграфическое предприятие, г,Ужгород, ул. Проектная, 4 уплотнений лабиринтного типа, способных работать при больших скоростях относительных перемещений и значительной загрязненности среды.

Установка может быть снабжена устройством для автоматического отключе— ния привоца и остановки рабочего органа при нарушении целостности эластичной оболочки. Для этого верхнее основание выполняют подпружиненным и на 10 стволе устанавливают концевые выключатели. При разрыве оболочки давление внутри камеры сравнивается с наружным, верхнее основание перемещает- ся вверх и замыкает контакты конце- 15 вых включателей, связанных с электрической цепью привода вращения и электрическим тормозом.

Пример 1. Обработка лопаток турбины из сплава ЭИ 437, Лопатку турбины помещают внутрь эластичного баллона из сополимера этилена с пропиленом. Внутренняя поверхность баллона покрыта электрокорундом зернистостью 6 мкм. После герметизации 2s полости оболочки создают разрежение

0,27 МПа. При этом наблюдается полный охват спинки и прикомлевого учас-тка. Инструменту сообщают вращение

Класс чистоты поверхности соответствует v7- 8 (равномерный по всей поверхности).

Пример 2. Обработка лопатки турбины из стали Х17Н2 производится аналогично предыдущему примеру. B качестве абразива применяют карбид кремния, связку на основе пентафталевого лака ПФШ-4. При скорости вращения оболочки V = 19,5-26 м/с чистота поверхности ч 9-v10 за время обработки.7 мин.

Пример 3. Лопатка из стали

ЗОХГСА обрабатывается в течение

7 мин. В качестве абразива используют монокорунд зернистостью 10 мкм.

Достигнутая чистота поверхности сос-. тавляет с79, при этом в качестве СОИ используется сульфофрезол.