Способ подготовки бумажной массы для производства печатных видов бумаги

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЬЛИК

„.SU„„2 8913 д511 4 D 21 С 9/00, С 02 F 1/48

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

2

Ф -""

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, г/

Вреня 6идержни, иии.

Aa.f

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3795082/29-12 (22) 01, 10.84 (46) 23.09.86.Бюл. В 35 (71) Всесоюзное ордена Трудового

Красного Знамени научно-производственное объединение целлюлозно-бумажной промышленности (72) Ю.В.Козулин и Л.В.Павлова (53) 676.16.02.628.33(088.8) (56) Бумажная промышленность, 1976, 9 2, с.11. в

/5 ф с с.>

„ ф f0

1 ф () Q с (54) (57) СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ

МАССЫ ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ВИДОВ БУМАГИ путем обработки ее перед отливом постоянным магнитным полем, отличающийся тем, что, с целью повышения эффективности процесса, обработке подвергают бумажную массу концентрацией 1-3Х при напряженности магнитного поля 150-200 кА/м с последующей выдержкой перед отливом 25-35 мин.

1258913

1,0

1,5

Таблица 1

Напряжен- Вре ность маг- выд

КонцентраОпыт ция массы, % нитного ки поля, кА/ сы, 0,2

250

0,5

2 0,5

220

10

0,8

Изобретение относится к способам подготовки бумажной массы к отливу при производстве печатных видов бумаги в целлюлозно-бумажной промышленности . 5

Цель изобретения — повышение эффективности процесса.

Сущность изобретения заключается в том, что бумажную массу концентрацией 1-37. подвергают обработке постоянным магнитным полем напряженностью 150-200 кА/м, затем выдерживают перед отливом в течение 2535 мин.

Магнитная обработка бумажной массы при указанных параметрах способствует повышению обезвоживающей способности сеточной части бумагоделательной машины. Установлено, что эффективность магнитной обработки бумажной массы для подготовки к отливу печатных видов бумаги определяется, в основном, тремя параметрами — напряженностью магнитного поля, временем выдержки перед выходом массы нз сетку бумагоделательной машины и концентрацией самой бумажной массы.

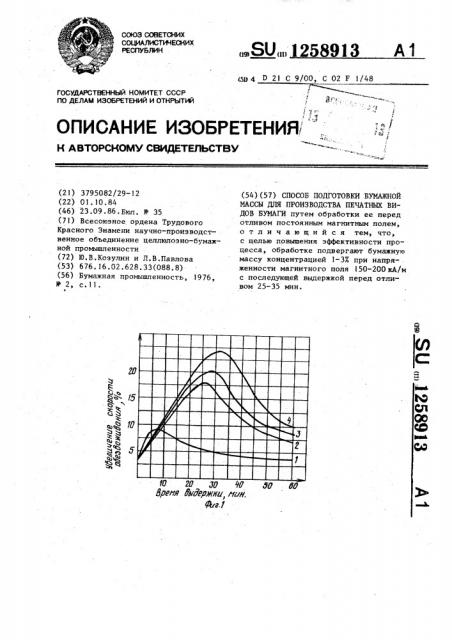

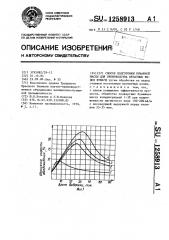

На фиr.1 показана зависимость скорости обезвоживания бумажной массы различной концентрации от времени выдержки ее после магнитной обработки, на фиг.2 — зависимость скорости обезвоживания от напряженности магнитного поля. Кривые 1-3 соответствуют концентрациям,%: 0,1; 1,1; 35

2,0; 3,0 . Зависимость (фиг.1) носит экстремальный характер и с увеличением концентрации массы при времени выдержки 25-35 мин наблюдается максимум скорости обезвоживания. С уве- 40 .личением концентрации бумажной массы (фиг.2) значение напряженности магнитного поля, при котором достигается наибольшая скорость обезвоживания, равномерно уменьшается. и при кон- 45 центрации массы выше 3% становится менее 150 кА/м.

Способ осуществляют следующим образом.

Бумажную массу для производства печатных видов бумаги концентрацией

1-3%, полностью подготовленную к подаче на бумагоделательную машину, про1тускают через магнитное поле напряженностью 150-200 кА/м со скоростью 0,5-1,0 м/с, Затем массу подают в аккумулирующую емкость и направляют на сетку бумагоделательной машины, при этом время от магнитной обработки массы до ее обезвоживания на сетке бумагоделательной машины составляет 25-35 мин. После обезвоживания бумажное полотно прессуют и сушат обычным путем.

Пример 1. Магнитной обработке подвергают бумажную массу со стео пенью помола 40 ШР, предназначенную для выработки иллюстрационной бумаги, имеющую следующий состав;

Волокно,7.:

Целлюлоза сульфитная беленая хвойная 60

Целлюлоза сульфитная лиственная

Химикаты к массе волокна,7.:

Квасцы алюмоаммонийные 2,5

Каолин КП-84 20

Сода кальцинированная 1,5

Крахмал картофельный

Канифольный клей

Краситель прямой голубой 0,5

Алюминат натрия 1,5

Бумажную массу обрабатывают известным и предлагаемым способами.

Полученные данные представлены в табл.1.

1258913

3 1,0

4 2,0

0,2

l,Î

25

200

0,3

l 2

180

1,8

0,5

3,0

150

О,l

0,5

35

120

6 4,0

7 4,5

8 5 0

0,5

120

110 состав

220

31

0,01

0,3

Таблица 2

Увеличение скорости обе воживания, Х

КонцентраОпыт ция массы, X

Напряженность магнитного

Время выдержк массы, мин поля, кА/м

230

0,5

0,8

220

0,8

1,0

200

17

2,0

1,0

180

22

1,5

2,4

150

27

l,7

2,8

120

12

0,5

1,0

1 20

О, 0,8

110

Как следует из табл.1, увеличение скорости обезвоживания бумажной массы, обработанной в соответствии с пред- 20 лагаемым способом (опыты 3-5), в

2-3 раза вьппе, чем при использовании известного способа (опыт 1). Экономия пара при выработке бумаги в данном случае составляет 0,2-0,5 Гкал/т продукции, физико-мехачические показатели бумаги полностью соответствовали требованиям ГОСТ 12064-76.

Пример 2. Магнитной обработке подвергают бумажную массу со сте- ЗО пенью помола 78 И1Р, предназначенную для выработки чертежной прозрачной

1 0,5

2 0 5

3 1,0

4 2,0

5 3,0

6 4,0

7 4,5

8 5,0

Лродолжение табг.l

Г. Т ° Т

I бумаги, имеющей следующий кг/т:

Целлюлоза сульфатная беленая лиственная (коротковолокнистан)

Целлюлоза сульфитная беленая хвойная

Квасцы алюмокалиевые

Краситель прямой голубой

Тринатрийфосфат

Результаты обработки бумажной массы по известному и предлагаемому способам представлены в табл.2.

Увеличение Снижение сухости по- расхода палотна после ра на сушотлива, Ж ку, Гкал/т

58913

S 12

Как следует из табл. 2, увеличение скорости обезвоживания при обработке массы по предлагаемому способу в

2,0-2,5 раза выше по сравнению с известным способом. В данном случае экономия энергии на производство 1 т бумаги составляет 2,0-3,0 Гкал. Суммарные затраты энергии при выпуске данного вида продукции в 2,7 раза вышее, чем в примере 1. Физико-механические показатели бумаги полностью соответствуют требованиям ГОСТ

20363-74.

Увеличение скорости обезвоживания бумажной массы в результате магнитf00 ЛЮ ЯИ 100

Наорнженность магнигпного паяя, иск

Ф / .2

Составитель Е.Васильев

Техред И.Попович Корректор С. Иекмар

Редактор А.Козориз

Заказ 5093/29 Тираж 355

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

«Производственно-полиграфическое предприятие,r.ужгород,ул.Проектная,4

20 ( ф ., - 15 ю абаз

++ 10 % с;, ной обработки обеспечивает повышение сухости бумажноro полотна на

1-2Х, Сушка этого полотна протекает с меньшими затратами тепла, так как . каждый процент влажности бумаги, поступающей в сушильную часть бумагоделательной машины, требует дополни° тельных энергозатрат на сушку полотна от 0,3 до 2,5 Гкал.

Таким образом, повышение сухости бумажного полотна на 17. вле чет за собой уменьшение удельных энергозатрат в среднем

15 на 1,1 Гкал/т.