Способ азотирования изделий из конструкционных сталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю С 23 С 8/26

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3854557/02 (22) 03.01.85 (46) 23,12.92. Бюл. N. 47 (71) Московский ордена Трудового Красного

Знамени автомобильно-дорожный институт (72) Ю.М,Лахтин, Я.Д,Коган, С,П.Бибиков, А.Е.Межонов и В.А.Александров

{56) Лахтин Ю.М., Коган Я.Д. Азотирование сталей. М.: 1976, с. 113-119.

Авторское свидетельство СССР

N. 863715, кл. С 23 С 11/10, 1977.

Изобретение относится к металлургии, к химико-термической обработке металлов и сплавов, в частности к поверхностному легированию металлов азотом, и может быть использовано в машиностроении для повышения твердости и износостойкости иэделий из конструкционных сталей.

Цель изобретения — повышение твердости и износостойкостиб. обрабатываемых изделий, Детали нагревают до температуры насыщения 600-650 С и проводят выдержку сначала в течение 2-4 ч в смеси аммиака и диссоциированного аммиака с азотным поРКН3 тенциалом к N = — = 0,3-0,5 для полР Зб2 учения на повер ности у -фазы (твердый раствор N0Fep), которая при охлаждении претерпевает распад с образованием звтектоидной зоны (Fe4N + и — твердый расб твор NbFea). Затем при той же температуре азотный потенциал насыщающей атмосферы повышают до л ч = 2,5-3,5 и выдерживают детали в течение времени, необходимого

„„5U ÄÄ 1259688А1 (54) (57) СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, включающий нагрев до температуры насыщения и выдержку в смеси аммиака и диссоциированного аммиака, о т л и ч а ю щ ий с я тем, что, с целью повышения твердости и износостойкости обрабатываемых изделий, нагрев осуществляют до 600-650 С, а выдержку проводят в две стадии, сначала с азотным потенциалом 7гд = 0,3-0,5 в течение 2-4 ч, затем в смеси с азотным потенциалом я 4 =- 2,5-3,5. для получения заданной величины диффузионного слоя, обладающего высокой твердостью, износостойкостью, состоящего из нитридов железа r. {Fe2-3М) и y(FeN).

Нагрев изделий и иэотермическая выдержка на первой стадии в атмосфере с азотным потенциалом лд = 0,3-0,5 позволит получить звтектоидную зону (после охлаждения), что обеспечит плавное снижение твердости от образовавшейся на второй стадии (при потенциале тбч = 2,5-3,5) гетерофаэной зоны (Fe2-3N + Fe4N) к матрице материала. Диапазон азотного потенциала насыщающей атмосферы на второй стадии

Ж = 2,5-3,5 позволяет при низшем значении л = 2 5 получить на поверхности нитрид Fe3N, а при высшем л ч = 3 5 исключить большой рост гомогенной эоны хрупкого нитрида в сравнении с Fe3N.

Пример 1. По известному режиму на стали 45 за 3 ч проводили насыщение при

570 С в три стадии, получали диффузионный слой глубиной 0,55 мм с нитридной зоной 21 мкм, Испытания полученного по1259688

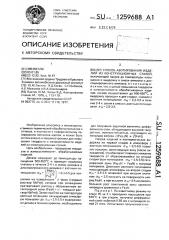

Линейный износ, мкм, за время испытаний, ч аксимальная. микротвердость упрочН8Нной зоны, Па

810О

3730

2,9

2.9

2,6

3,0

З,З

3,0

2,7

3,0

3,1

2,9

3,1

3,1

4,2

3,3

3,5

5,8

3,9

3,4

3,4

5,6

3,0

3,0

3,2

3,2

3,4

3,3

3,1

3,2

3,2

3,3 крытия, проведенные на машине СМЦ-2 в режиме трения скольжения, показывают, что линейный износ составляет 2,7 мкм за

4 ч испытаний, 0,3 мкм эа 5 ч испытаний, 3,1 мкм за 6 ч испытаний. 5

Азотирование по предлагаемому способу проводили в такой последовательности, Образцы обезжиривали ацетоном, помещали в печь. Нагрев до температуры изотермической выдержки проводили в смеси 10 аммиака и диссоциированного аммиака.

Азотирование проводили по режиму, температура насыщения 630ОС, на второй стадии насыщения при лг = 0,35 в течение

2 ч, на второй стадии азотный потенциал атмосферы повышали до xg =2,82 и выдерживали 1 ч. Общее время насыщения 3 ч, По окончании процесса контейнер с деталями извлекали иэ печи и охлаждали на воздухе. Охлаждение образцов проводили s смеси аммиака и диссоциированного аммиака.

После обработки был получен диффузионный слой 0,6 мм с нитридной зоной 35 мкм и звтектоидной зоной 42 мкм на стали

45. Полученная на поверхности пористая зона нитрида Fez-эМ обеспечивает хорошую прирабатываемость в начальный период трения, а сформировавшаяся зона

Fez "„N+Fe4N обладает повышен:,;ой твердо- " стью HV 8580 МПа и ее скорость износа составляет 2,9 MKt4 за 4 ч испытаний, 3,0 мкм эа 6 ч испытаний и 3,1 мкм за 10 ч испытаний.

Пример 2. Азотирование по предлагаемому способу проводили по режиму: температура насыщения 630 С, на первой ступени насыщение при 7гг = 0,41 в течение

2 ч, иа второй стадии азотный потенциал атмосферы повышали до

Твердость, полученная в нитридной зоне

HV 8650 МПа, а скорость его износа составляет 2,9 мкм за 4 ч испытаний, 3,0 мкм за 6 ч испытаний и 3,1 мкм за 10 ч испытаний.

Примеры выполнения предлагаемого способа в граничных условиях в сравнении с прототипом и данные по обработке приведены в таблице, под величиной упрочненной зоны понимается величина диффузионного слоя, микротвердость которого выше

4000 МПа).

Как видно из данных таблицы, твердость в 1,5 раза, а износостойкость в 1,2 раза выше, чем у прототипа.

Азотирование по предлагаемому способу позволит получить твердое износостойкое диффузионное покрытие на деталях из конструкционных сталей, работающий в условиях трения скольжения. Это позволит использовать нелегированные конструкционные стали вместо легированных и даст воэможность повышения эксплуатационной стойкости рабочих поверхностей дета" лей в 1,5-1,7 раза.

1259688

Продолжение таблицы

Составитель Л. Бурлинова

Редактор Н, Козлова Техред М.Моргентал Корректор M. Куль

Заказ 567 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101