Комплексно-механизированная линия изготовления отливок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 22 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

) Ф 1 lsd

k»

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

f10 делАм изОБРетений и ОткРытий (21) 3622266/22-02 (22) 15.07,83 (46) 30.09.86. Бюл. Р 36 (72) С. С. Иденков, Т. Д. Матакова, В. М. Промохов, Н. E. Кузнецова, М. Е. Колганова, В. П. Трофимов, В. М. Хецрон, В. Е. Фаддеев, В. В. Урусов, Н. Г. Сесюннна, И. И.. Прокофьев, Е. Н. Милованова, Л. И. Карпова, В. Б. Щербаков, Е. Л. Матвеева и Б. И. Макодзеба (53) 621.744.4(088.8) (56) Литейные машины: Каталог НИИинформаш, М.: 1980, с. 33.

Литейные машины: Каталог НИИинформаш, M.: 1981, с. 1-3. (54)(57) КОМПЛЕКСНО-+1ЕХАНИЗИРОВАННАЯ

ЛИНИЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК, содержащая связанные транспортной систе-..Л0„„1260107 А1 мой и установленные в технологической последовательности установку приготовления формовочной смеси, формовочные машины для изготовления форм, передаточное устройство, перестановщик форм, сборщик форм, поворотновытяжную машину, и выбивную решетку, отличающаяся тем, что, с целью экономии формовочного материала и увеличения производительности, она снабжена установкой приготовления стержневой смеси, установкой изготовления стержней, стеллажным накопителем, транспортной системой уборки просыпей и устройством для механической термической регенерации Е формовочного материала, связанным пневмотранспортными системами и установками приготовления стержневой и формовочной смесей.

1260)07

Изобретение относится к машиностроению, к литейному производству, Пель изобретения — экономия формовочного материала и увеличение производительности. 5

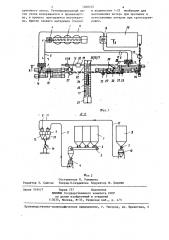

На фиг. I представлена предлагаемая линия, общий вид; на фиг. 2— разрез А-А на фиг, 1.

Комплексно-механизированная линия изготовления отливок содержит силосы 1 со свежим сухим песком, связанные через дисковый питатель 2, лен.точный конвейер 3 с камерным насосом

4, трубопровод 5 соединяет камерный насос 4 с разгрузителями 6 приемного бункера 7. Бункер 8 через шлюзовой питатель 9 и камерный насос 10 трубопроводом 11 соединен с приемным бункером 12 регенерированного песка.

Под приемными бункерами 7 и 12 уста- 2О новлены дисковые питатели 13. Приемные бункеры ? и 12 расположены над установкой 14 для приготовления стержневой смеси и установками 15 для из25 готовления стержней. В конце стержневой линии установлен кран-манипулятор

:16, связанный с поддонами 17 транспортной тележки-этажерки 18, которые по рельсовому пути 19 связаны с проходным сушилом 20 и далее с автома30 тизированным высотным накопителем 21 и разгрузителем 22. Кран-штабелер

23, установленный между стеллажами высотного накопителя 24, связан с тележками-этажерками 18. Рельсовый 35 путь 19 соединяет разгрузители 25 и формовочные линии. На формовочной линии установлены установка 26 для приготовления смеси, формовочные машины 27, передаточное устройство 28, 4о перестановщик 29, сборник форм 30, поворотно-вытяжная машина 31. Краноператор 32, установленный на формовочной линии, связан с поддонами 17 тележек-этажерок 18. Линия содержит 45 также установку 33 заливки форм. Выбивные решетки 34 по ленточному конвейеру 35 связываются с установкой

36 термической регенерации ХТС, которая через камерный насос 10 и тру- 50 бопровод Il соединена с бункером 12 регенерированного песка и установками 15 для изготовления стержней.

Транспортная система 37 предназначена для уборки просыпей. 55

Линия работает следующим образом.

Свежий сухой песок из силосов 1 через дисковый питатель 2 и ленточный конвейер 3 поступает в камерный

I насос 4.Из камерного насоса 4 сжатым воздухом песок транспортируется по трубопроводу 5 к разгружителю 6 приемного бункера 7 ° Регенерируемый песок из бункера 8 через шлюзовой питатель 9 поступает в камерный насос 10, затем сжатым воздухом транспортируется по трубопроводу 11 к разгрузителю 6 приемного бункера 12 регенерируемого песка.

Из приемных бункеров 7 и 12 свежий и регенерированный песок дисковыми питателями 13 дозированно передается к установке 14 для приготовления стержневой смеси. Готовые окрашенные стержни краном-манипулятором 16 комплектуются и укладываются на три поддона 17 транспортной тележки-этажерки 18. Затем стержни по рельсовому пути 19 подаются к проходному сушилу

20. После подсушки стержни на тележках-этажерках 18 передаются на автоматизированный высотный накопитель стержней 21 к разгрузителю 22, где подцоны 17 со стержнями снимаются с транспортной тележки-этажерки 18 ав-. томатизированным краном-штабелером

23 и укладываются B стеллажи 24 вы" сотного накопителя 21, По мере необходимости поддоны 17 со стержнями краном-штабелером 23 из стеллажей 24 устанавливаются на транспортной тележке-этажерке 18 у разгрузителя 25 и затем транспортируются к формовочным линиям, где крановым оператором 32 крупные стержни снимаются с поддонов 17 транспортной тележки-этажерки 18 и устанавливаются в полуформы формовочных линий.

После выбивки стержневая и формовочная смесь системой ленточных конвейеров 35 транспортируется к установке 36 термической регенерации ХТС.

Цикл повторяется.

Увеличение производительности и экономия формовочного материала получается за счет установки оборудования в технологической последовательности, обеспечивающей замкнутый цикл, в котором практически не обязателен приток свежего материала. Это обеспечивается установкой термической регенерации, где осуществляется предварительное измельчение горелкой формовочной смеси с последующим выжиганием из нее смолы и просевом по1 17

Рйг. 7

10 Риг. 2

Составитель Н. Ромашова

Редактор Э. Слиган Техред Л;Сердюкова Корректор M. Шароши

Заказ 5164/7

Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

3 1260107 4 лученного песка, Регенерированный пе- в количестве 1-27. необходим для сок снова возвращается в производст- восполнения потерь при просыпях и во, и процесс повторяется многократ- естественных потерях при транспорти но. Приток свежего материала {песка) ровке.