Устройство для автоматического управления процессом сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к области автоматизации сварочных процессов, в частности , для регулирования параметров режима сварки стыковых соединений с формированием кория шва без применения подкладок. Изобретение позволяет повысить качество сварного соединения за счет компенсации отклонения длины дуги. Сигнал управления длиной дуги формируется с учетом определения отклонения ширины корня шва и ширины шва от соответствующих заданных значений. 3 ил (Л с О)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 К 9 1О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 375662! /25-27 (22) 22.06.84 (46) 30.09.86. Бюл, № 36 (72) В. А. Анкудинов, В. И. Каракулов, В. В. Миков и Е. Д. Пирожков (53) 621.791.75 (088.8) (56) Львов Н. С. Автоматизация контроля и регулирования сварных процессов. М.:

Машиностроение, 1973, с. 95 — 99.

Авторское свидетельство СССР № 998043, кл. В 23 К 9/10, 1981.

„„SU„, 1260130 А1 (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

СВАРКИ (57) Изобретение относится к области автоматизации сварочных процессов, в частности, для регулирования параметров режима сварки стыковых соединений с формированием корня шва без применения подкладок.

Изобретение позволяет повысить качество сварного соединения за счет компенсации отклонения длины дуги. Сигнал управления длиной дуги формируется с учетом определения отклонения ширины корня шва и ширины шва от соответствующих заданных значений. 3 ил.

1260130

Изобретение огносится к сварочному производству и может быть использовано для регулирования параметров режима сварки стыковых соединений с формированием корня шва без применения подкладок.

Цель изобретения -- повышение качества сварного соединения путем компенсации отклонений длины дуги.

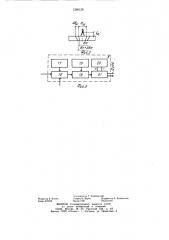

На фиг. 1 изображена блок-схема устройства для автоматического управления процессом сварки; на фиг. 2 — сварной шов, сечение (с графической расшифровкой условных обозначений); на фиг. 3 -- пример выполнения узла управления током сварки.

Устройство содержит задатчик 1 ширины корня шва, задатчик 2 ширины шва, предназначенные для задания номинальных значений ширины корня шва и ширины шва соответственно перед началом сварки, узел 3 измерения ширины корня шва, включающий в себя датчик ширины корня шва, например термопару, располагаемый со стороны корня шва (термопара жестко связана со сварочной головкой), узел 4 измерения ширины шва, состоящий из датчика ширины шва (он может быть выполнен аналогичным датчику ширины корня шва) и механизма крепления его íà сварочной головке, блок 5 сравнения ширины корня шва, связанный своими входами с задатчиком 1 ширины корня шва и узлом измерения ширины корня шва, блок 6 сравнения ширины шва, подключенный к задатчику 2 ширины шва и к узлу 4 измерения ширины корня шва, усилитель 7 выходного сигнала рассогласования блока 5 сравнения ширины корня шва, узел 8 управления током сварки, управляющий источником питания и изменяющий ток сварки в соответствии с выходным сигналом усилителя 7, блок 9 сравнения отклонений, подключенный своими входами к блоку 5 сравнения ширичы корня шва и к блоку 6 сравнения ширины шва, вырабатывающий сигнал изменения «конусности шва», усилитель 10 выходного сигнала блока сравнения отклонений, соединенный своим выходом входом сумматора 11, второй вход которого подключен к задатчику 12 длины дуги, а третий — к датчику 13 длины дуги, выход сумматора 11 соединен с вторым входом узла 8 управления током сварки через дополнительный усилитель 14, а также соединен с приводом 15 регулирования длины дуги.

Узел 8 управления током сварки включает в себя сумматор 16, имеющий три входа, к одному из которых подключен задатчик 17 ширины импульса, к другому — выход усилителя 7, к третьему — выход усилителя 14, генератор 18 прямоугольных импульсов (ждущий мультивибратор), управляемый по сигналам задатчика 19 ширины паузы и сумматора 16, а также источник 20 постоянного тока сварки (сварочный выпрямитель) и тиристорный коммутатор 21, подключающий

1О

l5

3С

35 о

55 сварочную дугу к выходным клеммам источника 20 по сигналам генератора, а также задатчик 17 ширины импульса.

Узел 8 работает следующим образом.

Генератор 18 прямоугольных импульсов формирует сигнал с постоянной шириной паузы и переменной шириной импульса, управляющий силовым тиристором коммутатора 21 таким. образом, что в сварочной цепи также протекает пульсирующий ток с постоянной шириной паузы и с переменной изменяющейся шириной импульса.

Сумматор 11 является аналоговым и имеет три входа и один выход, выходной сигнал сумматора 11 поступает на схему управления привода 15 регулирования длины дуги (на транзисторные ключи, управляющие реверсивным двигателем постоянного тока,) ..

Датчик 13 длины дуги выполнен в виде датчика амплитудного напряжения дуги и состоит из последовательно соединенных амплитудного детектора и аналогового блока памяти.

Устройство работает следующим образом.

Форма шва при сварке пульсирующей дугой при постоянной скорости сварки и амплитуде сварочного тока определяется двумя основными параметрами — скважностью импульсов тока и длиной (напряжением) дуги. Увеличение длины дуги l относительно некоторого номинального значения приводит к увеличению рассредоточенности теплоисточника, увеличению ширины шва и уменьшению ширины корня шва. В то же время при увеличении скважности импульсов тока (уменьшении ширины импульса относительно номинального значения при постоянной ширине паузы) уменьшается как ширина шва, так и ширина проплавления.

Таким образом, изменением длины дуги в некоторых пределах относительно заданного значения можно регулировать «конусность шва» (ABm — ЛВ.), т. е. форму проплавления, где Л — отклонение ширины шва, ЛВ. — отклонение ширины корня шва.

Устройство работает следующим образом.

Датчики ширины шва и ширины корня шва (термопары) узлом 3 и 4 измерения ширины корня шва и измерения ширины шва вырабатывают сигналы, пропорциональные ширине корня шва и ширине шва соответственно. При наличии отклонения формы шва от номинальной, устанавливаемой задатчиками 1 и 2, в блоках 5 и 6 сравнения появляются сигналы отклонений соответственно ширины шва (В..— В) и ширины корня шва ( — В ). Сигналы отклонения ширины корня шва (проплава) ЛВп=В .—

В. усиливается усилителем 7 и управляет током сварки так, что отклонение ширины корня шва (проплава) от заданной величины уменьшается.

Например, при увеличении ширины корня шва (проплава) от заданной вырабатывается сигнал на уменьшение тока (уменьшение

1260130

Формула изобретения

55 ширины импульса тока) и ширина проплава уменьшается. Отклонения ширины шва ЛВ =

=В.— В и ширины корня шва (проплава)

ЛВ.=В- — В. в процессе сварки непрерывно сравниваются в блоке 9 сравнения отклонений. Выходной сигнал блока 9 (Ь — ЛВ.) через усилитель 10 поступает на сумматор 11, где суммируется с сигналом заданной номинальной длины дуги 1 3 и подается на привод 15 регулирования длины дуги, изменяющий длину в соответствии с заданием. 1О

Например, при увеличении «конусности шва» вырабатывается сигнал на уменьшение длины дуги, что приводит к более равномерному проплавлению. Узел 8 управления током сварки изменяет величину тока в соответствии с сигналами управления от усилителей 7 и 14 путем изменения скважности импульсов тока. При скачкообразных возмущениях длины дуги ввиду ограниченного быстродействия привода 15 на время отработки возмущения по длине дуги на выходе узла 8 управления током сварки появляется выходной сигнал усилителя 14, компенсирующий изменение проплавления. Введение дополнительного входа для блока 8 обеспечивает увеличение точности системы автоматического управления и, следовательно, позволя- 25 ет избежать непроваров или прожогов в процессе регулирования длины дуги. Таким образом, осуществляется принцип комбинированного управления: регулирование как по отклонению (по сигналу ЬВ.), так и по возмущению (по сигналу Al ).

Применение предлагаемого устройства обеспечивает автоматическое поддержание формы проплавления в заданных пределах при значительных колебаниях длины дуги.

При использовании устройства снижается дефектность сварных швов за счет более точной стабилизации проплавления и отсутствия трещин в зоне термического влияния шва.

Устройство для автоматического управления процессом сварки, содержащее последовательно соединенные узел измерения ширины корня шва, блок сравнения ширины корня шва, первый усилитель и узел управ-. ления током сварки, задатчик ширины корня шва соединен с вторым входом блока сравнения корня шва, выход которого также соединен с первым входом блока сравнения отклонений, последовательно соединенные узел измерения ширины шва, блок сравнения ширины шва, блок сравнения отклонений и второй усилитель, второй вход блока сравнения ширины шва соединен с задатчиком ширины шва, отличающееся тем, что, с целью повышения качества сварного соединения путем компенсации отклонений длины дуги, в него введены третий усилитель и задатчик длины дуги и последовательно соединенные датчик длины дуги, сумматор и привод регулирования длины дуги, при этом второй и третий входы сумматора соединены соответственно с выходом второго усилителя и выходом задатчика длины дуги, а выход сумматора также соединен через третий усилитель с вторым входом узла управления током сварки.

1260130

Редактор Е. Конча

Заказ 5167/9

Составитель Г. Чайковский

Техред И. Верес Корректор А. Зимокосов

Тираж 001 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4