Способ соединения деталей с натягом

Иллюстрации

Показать всеРеферат

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ъ (51)4 F 16 В 4/00 В 23 Р 11/02 списочник изоБРЕтения

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

1» 1" 7 (21) 3745701/25-27 ,(22) 29,05.84

l(46) 30.09.86. Бюл. У 36 (72) Г.Ф. Тютиков, А.С. Скворцов. и Б.С. Друкер (53). 658.515(088.8) (56) Авторское свидетельство СССР ,Ф 503053, кл. F 16 В 4/00, 13.07.73. (54)(57) СПОСОБ СОЕДИНЕННЯ ДЕТАЛЕЙ С

НАТЯГОМ, включающий сборку их путем запрессовки одной детали в другую, . отличающийся тем, что, с целью повышения надежности соединеГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

„.SU 1260568 А 1 ния, перед сборкой детали подвергают термообработке при температуре

0,35-0,40 от температуры плавления соединяемых материалов в течение

80-200 ч в упругопластическом состоянии с натягом N+ находящимся в пределах от II = g 1) до 1,81 10 Э, где И вЂ” натяг предварительной запреси совки; — относительная деформация, ir соответствующая пределу текучести материала детали; ) — наружный диаметр детали.

1260568

Изобретение относится к технологии машиностроения и предназначено для соединения деталей с натягом.

Целью изобретения является повышение надежности соединения.

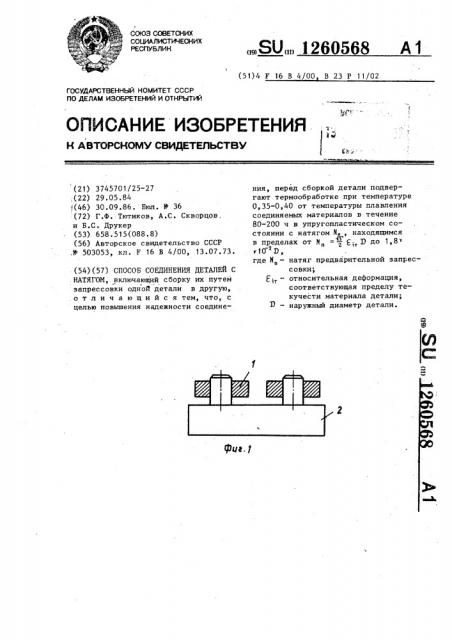

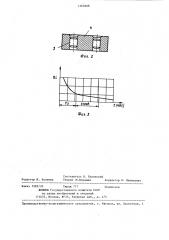

На фиг, 1,2 показаны матрицы с кольцевой и стрежневой деталями; на фиг. 3 — график зависимости деформации от времени.

Способ осуществляется следующим образом.

Охватывающие детали 1 напрессовывают на стержни матрицы 2 по внутреннему диаметру, а охватываемые детали 3 эапрессовывают в отверстия матрицы 4. При этом материал стержней матрицы 2 должен обладать примерно одинаковым или более значимым коэффициентом температурного расширения по отношению к запрессовываемым детялям.У матриц же коэффициент температурного расширения металла должен быть менее, чем у деталей, или равным им.

Натяг при запрессовке как охватывающих, так и охватываемых деталей, должен находиться в пределах от N

С3 — — Е; З до 1, 8 - 10 Dр что достигается обеспечением размеров сопрягаемых диаметров отверстий и стержней в матрицах 4,2 и соответствующим. размерам деталей 3, 1.

Величину предварительного натяга

Г3 нецелесообразно брать меньше - — Е D

2 17 так как при значениях натяга меньше указанной величины запрессованная в матрицу деталь находится в упругом напряженно деформированном состоянии, что приводит к значительному снижению скорости предварительно вызываемой ползучести и, следовательно, для получения необходимого эффекта требует во много раз больше затрат времени при выдержке детали в процессе термообработки.

Нецелесообразно использовать величину натяга свыше 1,8 ° 10, так как при запрессовке деталей в матрицу под прессом происходит значительное увеличение усилия запрессовки, а напряжения в детали, вызывающие предварительную ползучесть ее материала, при этом практически не возрастают,„ т.е. происходит срез величины натяга, превышающий значение 1,8 . 10 13, при запрессовке о край доски отверстия I0

50 или стержня. В случае, когда 11 1,8 »

-z и

<10 2, возрастающие усилия эапрессовки могут привести к появлению зоны пластических деформаций на торце запрессовываемой детали, что искажает ее форму и делает невозможной ее запрессовку.

После запрессовки детали с матрицами помещают в электрические печи и нагревают до температуры 0,35-0,40 от температуры плавления материала детали.

Уменьшение температуры нагрева ниже предела 0,35 приводит к снижению производительности способа, так как при этом значительно снижается интенсивность предварительной ползучести, что потребует более длительной выдержки детали с матрицей в печах в нагретом состоянии. Увеличение температуры свыше предела 0,40 может привести к неконтролируемому изменению исходной структуры материала детали.

При заданной температуре детали с матрицами выдерживают 80-200 ч.

Увеличение времени выдержки свыше

200 ч нецелесообразно по той причи> не, что скорость полэучести уменьшается с течением времени, и при выдержке более 200 ч использование предварительной ползучести становится неэффективным. Кроме того, увеличение времени выдержки приводит к снижению производительности технологического процесса и увелйчению затрат на изготовление деталей.

Уменьшение времени выдержки менее

80 ч не рекомендуется по той причине, что даже у металлов с высокой пластичностью (алюминий, медные сплавы) за этот период не происходит перехода процесса ползучести в установившееся состояние, т.е. искусственно вызываемая предварительная ползучесть не исчерпывает еще своих возможностей. Целесообразно при изготовлении деталей сопряжения из более пластичных металлов время выдержки уменьшить и увеличить его с понижением пластичности материала сопрягаемых деталей.

Следует учитывать, что наибольшее ослабление контактного давления происходит в начальной стадии процесса ползучести материала сопрягаемых деталей. Поэтому для уменьшения влияния процесса полэучести на надеж12605

Прочность соединений на сдвиг, кгс, по способу.Материал деталей соединения известному предлагаемому

Втулка йд = 0,380,39

Т=0,3

870

1560

1060

1240

Сталь 45

Латунь ЛС-59, отожженная при 600 С

1010

1490

1085

Сталь 45

Сталь 45

740

680

1100

870

910 ность соединения с натягом целесообразно обеспечить протекание процесса полэучести предварительно в деталях, из которых будут образованы соединения с натягом. Соединение с натягом, собранное из предварительно упрочненных путем термомеханическЬй обработки деталей, обладает повышенной надежностью, так как проч- ность соединения под действием процес-10 са полэучести уменьшается менее интенсивно во времени. Происходит это эа счет того, что наиболее интенсивная часть ползучести металла соединенных с натягом деталей под дей- 15 ствием напряжений происходит не в самом соединении, а при термомеханической обработке деталей соединения.

Условия для протекания процесса ползучести в деталях создают соглас- 20 но предлагаемому способу путем термомеханической обработки деталей в соответствии с указанными режимами.

По окончании выдержки матрицы с деталями вынимают из печей и охлаж- 25 дают на воздухе. Детали удаляют иэ матриц путем выпрессовки под прессом, после чего производят их окончательную обработку. У охватываемой детали

1 снимают припуск по внутреннему диа-go метру, а у охватываемой 3 — по наружному. Обработанные детали контролируют по полученным размерам, со1;

68 4

còàâëÿþò комплекты иэ охватываемых и охватывающих деталей и производят их сборку путем запрессовки. под прессом, а также с помощью охлаждения охватываемой детали 3 сухим льдом или жидким азотом или путем нагрева охватывающей детали в маслянной ванне или злектропечах.

После проведения термической обработки в течение 120 ч, детали выпрессовывают из матриц, поверхности сопряжения окончательно обрабатывают тонким точением, снимают припуск

0,4 мм.

Иэ полученных деталей формируют соединение с натягом в пределах 7580 нмк. После этого соединения с целью проверки их надежности выдерживают в течение 5000 ч. Для форсирования по времени испытания соединений проводят при 100 С. В качестве показателя надежности определяют прочность соединений на сдвиг, результаты которых также отражают в таблице.

Из представленных в таблице результатов следует, что при формировании соединения с применением описанного способа прочность его по исо течении 5000 ч (испьггания при 100 С) в 1,25-2,0 раза больше чем при обычном соединении.

Nq=0,38-0,39 К„-= 0,05Т= 0,4 0,06

Т=0,4

1260568

Составитель В. Белинский

Техред М.Ходанич Корректор Л. Пилипенко

Редактор М. Келемеш

Заказ 5205/30 Тираж 777

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4