Способ взаимодействия фаз при разделении слабоконцентрированных жидких смесей,содержащих твердую фазу

Иллюстрации

Показать всеРеферат

1. СПОСОБ ВЗАИМОДЕЙСТВИЯ ФАЗ ПРИ РАЗДЕЛЕНИИ СЛАБОКОНЦЕНТРИРОВАННЫХ ЖИДКИХ СМЕСЕЙ, СОДЕРЖАЩИХ ТВЕРДУЮ ФАЗУ, включающий подвод тепла к жидкой фазе через теплопередающую поверхность и взаимодействие ее с паровой фазой в условиях ком 1 идкоя фаза , //F / / I J 4 дзаза бинированного тока, отличающийся тем, что, с целью интенсификации процесса массообмена и уменьшения потерь ценных компонентов с твердой фазой, подвод тепла осуществляют при избыточном давлении, исключающем ее кипение, а перегретую жидкость последовательно вводят в зону самоиспарения и в зону контакта, причем паровой поток из зоны самоиспарения объединяют с паром, уходящим из зоны контакта, и смесь паров направляют в выщележащую зону контакта, а жидкость из зоны контакта - в следующую зону перегрева. 2. Способ по п. 1, отличающийся тем, что в зоне подвода тепла жидкость перегревают на 2-5С выще температуры ее кипения в зоне контакта и сообщают ей вращаJC тельное движение с тангенциальной скоросл стью 1-2 м/с. Поротая gyaja to Од 35 00 00 фаза Фиг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1261683 А1 (50 4 В 01 D 3/00 Ъ—

Ь .Ф (ОПИСАНИЕ ИЗОБРЕТЕНИЯ /"

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

H А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Теп тт

Тепп

С V/77

Тепп еЫ77,1Щ Д.ае Фага (Риг1 (21) 3830862/31-26 (22) 25.12.84 (46) 07.10.86. Бюл. № 37 (71) Краснодарский ордена Трудового Красного Знамени политехнический институт (72) П. П. Любченков, Н. П. Рябченко, Е. Н. Константинов и О. В. Толмачев (53) 66.015.23 (088.8) (56) Авторское свидетельство СССР № 581951, кл. В 01 D 3/00, 1975.

Авторское свидетельство СССР № 207870, кл. В 01 D 3/28, 1965. (54) (57) 1. СПОСОБ ВЗАИМОДЕЛСТВИЯ

ФАЗ ПРИ РАЗДЕЛЕНИИ СЛАБОКОНЦЕНТРИРОВАННЪ|Х ЖИДКИХ СМЕСЕЛ, СОДЕРЖАЩИХ ТВЕРДУЮ ФАЗУ, включающий подвод тепла к жидкой фазе через теплопередающую поверхность и взаимодействие ее с паровой фазой в условиях комбинированного тока, отличающийся тем, что, с целью интенсификации процесса массообмена и уменьшения потерь ценных компонентов с твердой фазой, подвод тепла осуществляют при избыточном давлении, исключающем ее кипение, а перегретую жидкость последовательно вводят в зону самоиспарения и в зону контакта, причем паровой поток из зоны самоиспарения объединяют с паром, уходящим из зоны контакта, и смесь паров направляют в вышележащую зону контакта, а жидкость из зоны контакта— в следующую зону перегрева.

2. Способ по п. 1, отличающийся тем, что в зоне подвода тепла жидкость перегревают на 2 — 5 С выше температуры ее кипения в зоне контакта и сообщают ей враша- Я тельное движение с тангенциальной скоростью 1 — 2 м/с.

1261683

10 теплопередающую поверхность 1, зону 2 пере- 15 грева жидкости (11), зону 3 контакта фаз

35

45

Изобретение относится к способам разделения жидких смесей, содержащих твердую фазу, и может быть использовано в перегонных аппаратах химической, нефтехимической, фармацевтической и пищевой промышленности.

Цель изобретения — интенсификация процесса массообмена и уменьшения потерь ценных компонентов с твердой фазой.

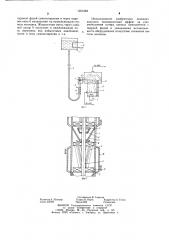

На фиг. 1 представлена схема, иллюстрирующая способ взаимодействия фаз; на фиг. 2 — лабораторная установка для реализации предлагаемого способа; на фиг. 3— промышленная установка.

Структурная схем а (фиг. 1) включает (К), зону 4 самоиспарения (С) 4.

Способ взаимодействия фаз реализуется следующим образом.

Слабоконцентрированная смесь, содержащая твердую фазу, например водноспиртовой раствор с концентрацией 0,25 /o с 10 /оным содержанием дрожжевых клеток, вводят в зону 2 нагрева, где происходит лерегревание жидкости под избыточным давлением 0,4 — 0,2 ати на 2 — 5 С выше ее температуры кипения в зоне контакта. После этоro жидкость направляют в зону 4 самоиспарения. Центрами парообразования являются твердые частицы. Поры, образующиеся в зоне самоиспарения и в зоне контакта, объединяют и направляют на вышележащую контактную ступень. После самоиспарения организуют контакт пара с жидкостью, затем ее перегрев, самоиспарение и т.д.

Способ взаимодействия фаз реализуют на лабораторной установке (фиг. 2), состоящей из напорной емкости 1 с электронагреваемым элементом 2 и линией 3 питания, испарителя 4 с нагревателем 5, контактного элемента 6, клапана 7, перегревателя 8, сливного патрубка 9, зоны 10 самоиспарения. Открытие клапана происходит при давлении 0,2 ати.

Водноспиртовая смесь с концентрацией

0,25, содержащая 10"/о дрожжевых клеток, заливается в напорную емкость 1, где производится ее нагрев до 80 — 85 С. Исходная смесь из емкости 1 самотеком направляется к клапану 7, который открывается при давлении 0,2 ати. Избыточное давление, предотвращающее кипение жидкости, позволяет осуществлять ее перегрев перед клапаном 7 на 2 — 5С.

Далее исходная смесь подается в зону

10 самоиспарения, где происходит образование паров в количестве 0,5 — 1 /р от общего расхода жидкости. В процессе самоиспарения дрожжевые клетки выступают в качестве центров парообразования, что интенсифицирует процесс массообмена в системах твердое тело — жидкость и твердое тело—

55 пар. Из зоны 10 смесь попадает на контактный элемент 6, где взаимодействует с восходящим паровым потоком, поднимающимся из испарителя 4. Пары, образующиеся в процессах контакта и самоиспарения, объединяют и направляют на вышележащую ступень, а жидкая смесь по сливному патрубку 9 поступает в куб-испаритель 4 и далее на нижележащую ступень контакта.

В промышленных условиях способ взаимодействия фаз реализуется в колонне (фиг. 3), состоящей из корпуса 1, внутри которого на несущей штанге 2 закреплены завихрители 3. Между завихрителями 3 установлена тангенциальная пластина 4 и сливные конусы 5 с окнами 6 и ограничительными бортиками 7. Ниже корпусов 5 для организации самоиспарения смеси устанавливаются распределительные кольца 8. Переток жидкой фазы осуществляется через сливной зазор 9. Корпус колонны снабжен паровой рубашкой 10. Рекомендуется выбирать сливной зазор в пределах 0 008—

0,012 м при угле наклона лопаток завихрителя 3 20 — 25 и ориентации тангенциальных пластин под углом 55 — 60 .

В процессе работы в нижней части копонны создают восходящий паровой поток в количестве 400 — 500 кг/ч, движущийся со скоростью 3,5 — 4 м/с, который, проходя через завихрители 3, приобретает вращательное движение. Тангенциальные пластины 4 сообщают потоку дополнительное вращение, а также радиальное движение. Сверху в корпус 1 подают водноспиртовую смесь с концентрацией 0,25О/О в количестве 2000 кг/ч, содержащую дрожжевые клетки. Исходная смесь стекает по поверхности корпуса 1 в виде пленки и приобретает под действием пара вращательное движение. На тангенциальных пластинах 4 линейная скорость жидкости достигает 1 м/с. Вследствие динамического давления газа и наличия центробежных сил в жидкости возникает статическое давление порядка 0,1 ати. При этом условии через стенку корпуса 1 колонны и жидкости подводят тепло из рубашки 10. Избыточное давление исключает кипение жидкости на боковой поверхности стенки в пределах тангенциальных пластин 4.

Далее поток жидкости через переточный конус 5 поступает на распределительное кольцо 8 в область пониженного давления, где происходит процесс самоиспарения смеси при котором твердые частицы (дрожжи) являются центрами парообразования. Последнее обстоятельство интенсифицирует процесс перевода целевого компонента из дрожжевых клеток в жидкость и пар.

После прохождения распределительного кольца жидкость отбрасывается центробежными силами в зону контакта с паром. Пары, выделенные в зоне контакта, объединяют с

1261683

Риг "

Составитель В. Тарасов

Техред И. Верес Корректор А. Тяско

Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор А.Шандор

Заказ 5259/6 паровой фазой самоиспарения и через паровое окно 6 направляют на вышележащую ступень контакта. Жидкостная смесь через сливной зазор 9 поступает в нижележащую зону перегрева под избыточным давлением, затем в зону самоиспарения и т.д.

Использование изобретения позволит получить экономический эффект за счет уменьшения потерь ценных компонентов с твердой фазой и уменьшения металлоемкости оборудования вследствие снижения высоты колонны.