Способ сборки горизонтально-стопочных безопочных форм и устройство для его осуществления

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (д1) 4 В 22 С 11/10

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ,(21) 3854091/22-02 (22) 11.02.85 (46) 07.10.86. Бюп. ¹ 37 (71) Харьковский филиал Всесоюзного научно-исследовательского института литейного машиностроения, литейной технологии и автоматизации литейного производства (72) М. Л. Туревский и М. Л. Мотыль (53) 621.744.06(088.8) .(56) Заявка ФРГ № 3134663, кл. В 22 С 21/02, опублик. 1983.

Авторское свидетельство СССР

O, 854585, кл. В 22 D 33/04, 1978. (54) СПОСОБ СБОРКИ ГОРИЗОНТАЛЬНОСТОПОЧНЫХ БЕЗОПОЧНЫХ ФОРМ И УСТРОИСТВ0 ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (.57) Изобретение относится к технологии сборки литейных форм, изготовленных методом горизонтально-стопочной безопочной формовки. Цель изобретения — упрощение технологического процесса сборки форм — достигается тем, что каждую следующую полуформу перед сборкой частично, не менее 95Х от ее массы, уравновешивают, после совмещения при одновременном перемещении фрезеруют опорную поверхность в соответствии с сопрягаемой поверхностью конвейера. Для этого плавао.щая платформа соединена с уравновешивающим устройством, а мезду плавающей платформой и конвейером разме- (в щена фреза. Образующая фрезы в верхней точке совпадает с плоскостью конвейера. 2 ci п. 4 -лы, 3 ил.

1261740

Изобретение относится к литейному производству и предназначено для ис- пользования при изготовлении отливок на автоматических линиях безопочной формовки со сборкой форм в горизон- 5 тальную стопку, имеющих несколько ° (больше одной) камер для формовки.

Цель изобретения — упрощение технологического процесса сборки форм.

Прочность на сжатие смеси, используемой на автоматических линиях безопочной формовки, обычно не ниже

1 кг/см, а прочность на срез составляет -30 от прочности на сжатие.

Таким образом, прочность на срез этих 5 смесей составляет 0,35 кг/см . Масса формы на существующих линиях обычно не выше 200 кг.

Отличие форм по массе при изготовлении их на автоматической линии обычно не превьппает 5Х (+2,5X).Ïoýòîму при уравновешивании не менее 95Х от общей формы неуравновешенной останется сила, не превышающая 10 кг (100 Н).

Именно это усилие нагружает цен1 трирующие знаки. Следовательно для того, чтобы не происходило срезание центрирующих знаков, необходимо, чтобы их площадь была не менее 35 см

Очевидно, что размещение в форме выступ9в с площадью сечения более и

50 см не представляет затруднений.

Дополнительное усилие в вертикальном направлении возникает от трения Ç5 плиты сборщика .по поверхности формы.

Сопротивление движению формы при ее перемещении по поверхности тележки о можно определить на основании данных об удельном усипии при смещении фор- 4О мы по стапьной модели. Удельное усилие при движении составляет не более половины усилия при начале движения и для стали равно -0,15 кг/см . Для линии КЛ2002 опорная площадь формы 4> равна 1200 см . Как конвейер, так и поверхность верхней плиты могут быть изготовлены из полос, площадь которых составляет ЗОХ от опорной площади. Поэтому сопротивление перемещению, или, что то же, давление плиты сборщика на боковую поверхность формы не превышает 55 кг и, с учетом коэффициента трения плиты сборщика по форме, величине усилия, необходи- 55 мая для взаимного смещения плиты и формы в плоскости разъема, составляет .10 кг.

Приведенные соображения подтверждают осуществимость сборки форм нэ неотвержденной формовочной смеси по центрирующим знакам типа "штырь— втулка", при уравновешивании не менее 95Х от массы формы.

Так как после сборки по центрирующим штырям опорная поверхность стопки форм не представляет собой плоскость, а имеет ступенчатую форму, что перед установкой на конвейер опорную поверхность предлагается фреэеровать для совпадения опорных поверхностей форм и конвейера.

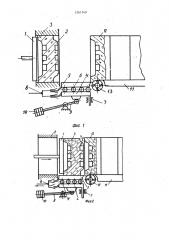

Устройство для осуществления способа схематически изображено на фиг. 1-3. На фиг. 1 представлено устройство в состоянии, при котором готовая полуформа подошла на позицию сборки, и устройство подготовлено для принятия ее на плавающую платформу . на фиг. 2 — полуформа стоит на плавающей платформе, уравновешена и подведена к второй полуформе; на фиг. 3 — совмещенные полуформы проталкиваются на конвейер, при этом осуществляется фрезеровка их опорной поверхности.

Устройство содержит толкатель 1, выталкивающий полуформу 2 из формовочной камеры 3, плавающую платформу, состоящую иэ нижней 4 и верхней 5 плит с разделяющим их рабочим телом

6 (например, шаровыми телами качения) направляющих 7 вертикального перемещения нижней плиты, регулируемых упоров 8. Нижняя плита 4 соединена с уравновешивающим устройством, например, состоящим из рычага 9 и груза

10. Между плавающей платформой и конвейером 11, на котором располагается вторая полуформа 12 и стопка форм для заливки, размещается фреза

13 с приводом вращающего движения.

Образующая фрезы в верхней точке совпадает с плоскостью конвейера. Уровень плоскости конвейера ll выше уровня первоначальной опорной поверхности полуформ на величину возможного смещения.

В ходе проталкивания собранной формы (фиг. 3) с нее сфрезировывается фрезой 13 слой так, что ее опорная поверхность полностью совпадает с поверхностью конвейера Il. 1ак как плоскость конвейера расположена выше нижней плоскости формовочных камер на величину, большую их возможного

1261740 смещения, то фрезеров ание опорной плоскости осуществляется во всех случаях, обеспечивая тем самым пол- ное совпадение опоркой плоскости форм и плоскости конвейера. После сталкивания формы с плавающей плат,формы перемещением регулируемых упоров 8 верхняя плита плавающей платформы перемещается в горизонтальной плоскости одновременно с вертикаль- 1О ным перемещением в исходное положение нижней плиты платформы по направляющим 7 в результате воздействия регулируемых упоров 8. Ограничители могут быть отрегулированы так, что 15 возврат верхней и нижней плит плавающей платформы осуществляется последовательно и, кроме того, каждый раз устанавливаются на уровне каждой формовочной камеры, подошедшей на 20 позицию сборки.

Способ технологически прост, так как не требует для своего осуществления сложных электронных устройств, дополнительной операции по простанов-25 ке датчика и его изъятию из формы, переналадки в ходе изготовления форм для литья одного и того же наименования отливок.

Использование предлагаемого спо- щ соба сборки и устройства для его осуществления позволяет полностью исключить влияние размеров формовочных камер на многопозиционных формовочных автоматах на точность изготавливаемых отливок. В данном случае этот параметр определяется только точностью;изготовления (отсутствием сме-. щения) модельного комплекта..

По техническим условиям на линии 4О АЛ2002 до 80Х отливок, получаемых на ней, изготавливаются по второму

: классу точности и лишь 207. по первому. Использование предлагаемых способа и устройства позволит по меньшей мере до 807. отливок изготавливать по первому классу точности (снижение точности остальных 207. возможно за счет факторов, не связанных с операцией сборки).

Формула изобретения

1. Способ сборки горизоктзльностопочных безопочных форм преимущественно на многопозиционных автоматических линиях, включающий формовку на поверхности разъема полуформ центрирующих знаков, совмещение полуформ и перемещение собранных форм, отличающийся тем, что, с целью упрощения технологического процесса сборки форм, каждую следующую полуформу перед сборкой уравнов6шивают, а после совмещения при одновременном перемещении фрезеруют опорную поверхность попуформы до совмещения с плоскостью конвейера.

2. Устройство для сборки горизонтально-стопочных безопочных форм, преимущественно на многопозиционных автоматических линиях, содержащее толкатель с приводом, плавающую платформу, состоящую из верхней.и нижней опорной плит с разделяющим их рабочим телом, и конвейер, о т л и ч а— ю щ е е с я тем, что, с целью упрощения технологического процесса сбор= ки форм, оно снабжено соединенным с опорной плитой уравновешивающим устройством, а также фрезой, размещенной между плавающей платформой и конвейером, при этом образующая фрезы совпадает в верхней точке с плоскостью конвейера.

1261740

1261740

Составитель В. Сазонов редактор E. Папп Техред Л.Сердюкова . Корректор М. Пахо:

Заказ 5289/9

Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Производственно-полиграфическое предприятие, r, Узгород, ул. Проектная, 4