Топливная система дизеля

Иллюстрации

Показать всеРеферат

Изобретение относится к двигателестроению . Топливная система позволяет снизить нагарообразование на деталях цилиндропоршневой группы и коксование распылителей форсунок путем обработки топлива ультразвуком непосредственно перед потреблением топлива дизелем при высоком качестве его диспергирования. После запуска дизеля 5 и включения ультразвукового генератора 7 с излучателем 6 топливо в камере 8 диспергируется под воздействием ультразвука. После потребления дизелем топлива из сборной камеры 9 открывается при помощи поплавкового устройства двухпозиционный кран 11 и диспергированное топливо перетекает из камеры 8 в равную ей по объему камеру 9. После этого поплавковое устройство снова закрывает кран 11, а из топливного бака 1 в диспергирующую камеру 8 заходит новая порция топлива , подвергаемая ультразвуковой обработке . 2 ил. (Л ГчЭ О5 ю о 00 со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 F 02 М 37 00

/ в (ОПИСАНИЕ ИЗОБРЕТЕНИЯ /

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3860283/25-06 (22) 25.02.85 (46) 07.10.86. Бюл. № 37 (72) Е. Г. Топилин (53) 621.436.038 (088.8) (56) Авторское свидетельство СССР № 1112844, кл. F 02 М 37/00, 1980. (54) ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЯ (57) Изобретение относится к двигателестроению. Топливная система позволяет снизить нагарообразование на деталях цилиндропоршневой группы и коксование распылителей форсунок путем обработки топлива ультразвуком непосредственно перед потреблением топлива дизелем при высоком каче„„SU„„1262083 А1 стве его диспергирования. После запуска дизеля 5 и включения ультразвукового генератора 7 с излучателем 6 топливо в камере 8 диспергируется под воздействием ультразвука. После потребления дизелем топлива из сборной камеры 9 открывается при помощи поплавкового устройства двухпозиционный кран 11 и диспергированное топливо перетекает из камеры 8 в равную ей по объему камеру 9. После этого поплавковое устройство снова закрывает кран 11, а из топливного бака 1 в диспергирующую камеру 8 заходит новая порция топлива, подвергаемая ультразвуковой обработке. 2 ил.

1262083

10

25

Формула изобретения

Зо

4Q

Составитель П. Покровский

Редактор Н. Тупица Техред И. Верес Корректор Т. Колб

Заказ 5278/26 Тираж 523 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к двигателестроению и предназначено для подачи топлива в дизелях.

Цель изобретения — снижение нагарообразования на деталях цилиндропоршневой группы и коксования распылителей форсунок путем обработки топлива ультразвуком, что осуществляется достаточно длительно в отдельной диспергирующей камере.

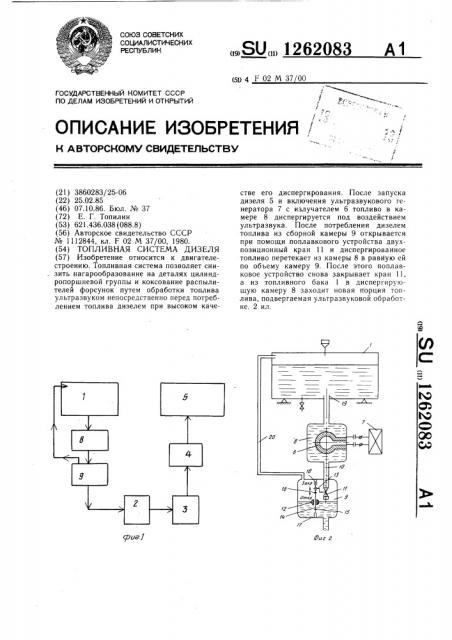

На фиг.1 представлена структурная схема топливной системы; на фиг.2 — конструктивная схема устройства.

Топливная система дизеля содержит топливный бак 1, подкачивающий насос 2, фильтр 3 и топливовпрыскивающий насос 4, подающий топливо в дизель 5, которые соединены между собой при помощи трубопроводов. Топливная система содержит также ультразвуковой излучатель 6, связанный с ультразвуковым ударным генератором 7 и установленный между фильтром 3 и топливовпрыскивающим насосом 4. Топливная система снабжена диспергирующей 8 и сборной 9 камерами равного объема, связанными между собой при помощи соединительного трубопровода 10, а также двухпозиционным краном 11, установленным в соединительном трубопроводе 10 и размещенным в сборной камере 9 поплавковым устройством, выполненным в виде поплавка 12, связанного через двухзвенный рычаг 13 с двухпозиционным краном 11. Двухзвенный рычаг 13 шарнирно соединен с осью 14, на которую свободно установлен поплавок 12. Движение поплавка 12 вдоль оси 14 ограничивается упорами 15 и 16, а сама ось 14 может перемещаться по направляющим 17 и 18 на расстояние, равное ходу двухзвенного рычага 13. Ультразвуковой излучатель 6 установлен в диспергирующей камере 8, которая размещена ниже топливного бака 1 и соединена с ним при помощи трубопровода 19, выведенного выше уровня отстоя в топливном баке 1, а сборная камера 9 расположена ниже диспергирующей камеры 8 и соединена трубкой 20 с воздушной полостью топливного бака 1.

Объем сборной камеры 9 выбран равным объему топлива, потребляемого дизелем 5 при максимальном расходе за время диспергирования (не менее 15 мин).

Устройство работает следующим образом.

В начальный момент времени сборная камера 9 полностью заполнена топливом, а поплавок 12, воздействуя на упор 16, удерживает рычаг 13 двухпозиционного крана 11 в положении «Закрыто».

После запуска дизеля 5 включают ударный ультразвуковой генератор 7 и топливо в камере 8 начинает диспергироваться. Когда дизель потребит топливо из сборной камеры 9 (примерно через 15 мин), поплавок 12 опускается вниз и, воздействуя на упор 15, открывает кран 11. Через соединительный трубопровод 10 топливо поступает из диспергирующей камеры 8 в сборную камеру 9, а топливо из топливного бака 1 заполняет освобождающуюся диспергирующую камеру 8. Когда сборная камера 9 заполнится топливом, поплавок 12 поднимается и, воздействуя на упор 16, закроет кран 11. Далее цикл повторяется.

Таким образом, топливо обрабатывается ультразвуком отдельными порциями непосредственно перед его потреблением дизелем, обеспечивая оптимальное время и высокое качество диспергирования, что позволяет эффективно снижать нагарообразование на деталях цилиндропоршневой группы и коксование распылителей форсунок, а следовательно, увеличить моторесурс дизеля.

Топливная система дизеля, содержащая топливный бак, подкачивающий насос, фильтр и TOIIJIHBOBIIpblCKHBBIOlllHH насос, соединенные между собой при помощи трубопроводов, а также связанный с ультразвуковым ударным генератором ультразвуковой излучатель, установленный между фильтром и TOIIJIHBOBIIpblCKHBBIOLUHì насосом, отличаюи4аяся тем, что, с целью снижения нагарообразования на деталях цилиндропоршневой группы и коксования распылителей форсунок путем обработки топлива ультразвуком, она снабжена диспергирующей и сборной камерами равного объема, связанными между собой при помощи соединительного трубопровода, двухпозиционным краном, установленным в соединительном трубопроводе и размещенным в сборной камере поплавковым устройством, выполненным в виде поплавка, связанного через двухзвенный рычаг с двухпозиционным краном, причем ультразвуковой излучатель установлен в диспергирующей камере, которая размещена ниже топливного бака и соединена с ним при помощи трубопровода, выведенного выше уровня отстоя в топливном баке, а сборная камера расположена ниже диспергирующей камеры.