Маслообразователь

Иллюстрации

Показать всеРеферат

МАСЛООБРАЗОВАТЕЛЬ по авт.св. № 1133706, от л и ч а ющ и и с я тем, что, с целью повышения производительности, интенсификации механической обработки продукта и стабилизации процесса маслообразования , диск, установленный на валу вытеснительного барабана, вьтолнен сплошным по периферийной части, а в центральной части имеет отверстия для прохождения продукта, выполненные по концентрической окружности , с общей площадью живого сечения , равной 4-15% площади диска. (Л гч

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А2 (19) (11) (51)4 А 01 J 15/!2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (46) 07. 09. 89. Бюл. 11 - 33 (61) 1133706 (21) 3837258/28-13 (22) 09. 01. 85 (71) Всесоюзный научно-исследовательский институт маслодельной и сыродельной промышленности Научно-производственного объединения "Углич" (72) В,П. Климов, Н.С. Суходольский, Л.А. Кучин и Ю.Д. Эрвольдер (53) 637.232(088.8) (56) Авторское свидетельство СССР

81 1133706, кл. А 01 J 15/12, 1984. (54) (57) 11АСЛООБРАЗОВАТЕЛЬ по авт.св, 11 - 1133706, о т л и ч а юшийся тем, что, с целью повышения производительности, интенсификации механической обработки продукта и стабилизации процесса маслообра- зования, диск, установленный на валу вытеснительного барабана, выполнен сплошным по периферийной части, а в центральной части имеет отверстия для прохождения продукта, выполненные по концентрической окружности, с общей площадью живого сечения, равной 4- 157 площади диска.!

262766

Изобретение относится к молочной промышленности, предназначено для использования при проиавоцстне сливочного масла методом преобразования нысокожирных сливок и является усо- 5 нершенствованием известного устройства, описанного в авт.св. -!133706.

В основном изобретении по авт.сн. !! 1133706 описан маслообразователь для производства сливочного масла, используемый преимущественно в молочной промышленности. Это устройство состоит из трех последовательно соединенныы теплообменных цилиндров с установленными внутри них 15 нытеснительными барабанами со скребковыми ножами и закрепленными на них косозубыми гребенками с отверстиями на ее зубьях. Зубья гребеиок наклонены под углом 30-60, причем зубья противоположно лежащих на вытеснительном барабане гребенок наклонены по отношению дРуг к другу в противоположные стороны. Между крышкой рабочего цилиндра, снабженной диском. с лопатками, и передним торцом вытеснительного барабана на валу жестко установлен другой диск с лопатками с одной стороны и радиальными лопастями, имеющимн отвер- 36 тия, с ppgiÃÎHå Аналогичные радиальные лопасти с отверстиями закреплены на заднем торце вытеснителbного барабана. Имеются лопатки на диске крышки цилиндра и диске вытеснительного барабана, выполненные последовательно чередующимися концентрическими рядами, расположенными друг между другом, а для прохода про= дукта на диске вытеснительного бара- !О бана возле каждой лопатки имеются отверстия.

Недостатком известного маслообразователя является то, что продукт проходит, как показали исследования, не через нсе отверстия диска, а по кратчайшему пути через отверстия периферийной зоны, затем, не получив достаточной механической обработки, выходит через отверстие в крышке цилиндра в трубопровод и далее — на расфасовку. В результате консистенция масла ухудшается, а производи тельность маслообразователя приходится снижать.

Целью иэобретения являются повышение производительности, интенсификация механической обработки продукта и стабилизация процесса маслообразонания.

Указанная цель достигается эа счет направленного прохождения продукта через обрабатывающую зону между двумя дисками с лопатками. Для этого н каждом цилиндре диск, установленный на валу вытеснительного барабана, ныполнен сплошным в периферийной части, а в центральной части имеет отверстия для прохождения продукта, расположенные по концентрической окружности, с общей площадью живого сечения, равной

А- 15Z от площади диска.

При меньшей площади проходных отверстий возникают повышенные давления в цилиндрах маслообразонателя, приводящие к нарушению процесса маслообразонания, а при большей снижается интенсивность механического воздействия на продукт в результате уменьшения зоны обработки (количества обрабатывающих лопаток) и ухудшается консистенция масла.

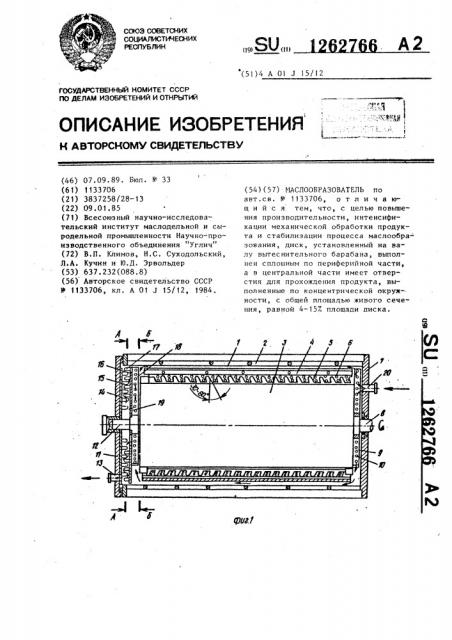

На фиг. изображен цилиндр маслообразонателя н разрезе, на фиг. 2— сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1.

Маслообразонатель состоит из нескольких последовательно соединенных теплообменных рабочих цилиндрон 1, снабженных охлаждающей рубашкой 2.

Внутри теплообменного цилиндра установлен вытеснительный барабан 3 со скребковыми ножами 4 и закрепленными на них текстурационньми косозубыми гребенками 5 с отверстиями 6 на зубьях, Зубья гребенок наклонены о под углом 30-60, причем зубья протиноположно лежащих на вытеснительном барабане гребенок наклонены по отношению друг к другу в противоположные стороны. Сзади к теплообменному цилиндру жестко крепится фланец 7 с отверстием для прохода приводного нала 8, соединяющегося с вытеенительным барабаном 3. На торце последнего крепятся перфорированные лопасти 9 с отверстиями 10.

Спереди теплообменный цилиндр закрывается шарнирно закрепленной крышкой 11, имеющей в центре стопорно-направляющую втулку .для вала 12 вытеснительного барабана 3, а в периферийной части — патрубок 13 для выхода продукта.

f262766 двух дисков осуществляется интенсивная механическая обработка его. Минимальный зазор между диском 16 и стенкой цилиндра 1 обеспечивает наСоставитель A.ÃHeäîíêêé

Редактор О.Иванова Техред Г.Гербер

Корректор И.Самборская

Тираж 469 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытчй

113035, Москва, E-35„ Раушская наб.. д. 4/5

Заказ 6796

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Внутри на крышке установлен диск

14 с радиально расположенными лопатками 15.

На валу 12 вытеснительного барабана. 3 установлен диск 16, снабженный со стороны крышки радиально рас,положенными лопатками 17, а со стороны переднего торца вытеснительного барабана 3 — радиальными лопастями 18 с отверстиями, аналогичными лопастями 9. Лопатки 15.и 17 выполнены последовательно чередующимися концентричными круглыми рядами, расположенными друг между другом, а для направленного прохождения охлажденного 15 продукта в зону обработки лопатками

-15 и 17 на диске 16 в центральной части имеются отверстия 19, расположенные по концентрической окружности, с общей площадью живого сечения, рав-20 ной 4-157 от площади диска.

Иаслообраэователь работает следующим образом.

Высокожирные сливки через патрубок 20 подаются в рабочий цилиндр 1, 25 где при вращении вытеснительного барабана 3 подхватываются pBpviBJIbHb | перфорированными лопастями 9, перемешиваются и отбрасываются к периферии, затем продвигаются в кольцевом зазоре между стенкой цилиндра и барабаном 3. При движении высокожирные сливки охлаждаются эа счет поступающего в рубашку 2 хладагента, соскребаются с теплообменной поверхности

Я5 цилиндра 1 ножами 4 и-интенсивно перемешиваются, проходя под ножами сквозь пазы и отверстия текстурационных косозубых гребенок 5. Благодаря интенсивному перемешиванию сливок с помощью перфорированных лопастей 9 и текстурационных гребенок 5 улучшается процесс теплообмена, повышая тем самым эффективность охлаждения продукта. Далее охлажденный продукт подвергается механической обработке, пройдя через поле вращающихся перфорированных лопастей 18 и затем через отверстия 19 в диске 16 в полость, образованную крышкой и диском 16 с лопатками 15 и 17. Диск

16 подвижный, вращающийся одновременно с вьгтеснительным барабаном 3. Благодаря направленному движению продукта через отверстия диска и эффективному перемешиванию продукта большим количеством лопаток в полости правленное движение продукта через отверстия диска. Из зоны обработки цилиндра продукт выходит через выходной патрубок 13 в крьшке 1!.

Предлагаемый маслообразователь с примененными техническими решениями псзволяет в большей степени интенсифицировать процессы перемешивания и механической обработки продукта, а тем самым повышать производительность и улучшать качество вырабатываемого масла как с повышенным содержанием влаги, так и с наполнителями.