Устройство для разгрузки щитовых деталей

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЩИТОВЫХ ДЕТАЛЕЙ, включающее смонтированные на станине упоры и направляющие , на которых установлена тележка с приводными штангами и захваты с цилиндрами , отличающееся тем, что, с целью повышения производительности и надежности в работе, штанги снабжены кронштейнами с траверсой, имеющей вертикальные жесткие и горизонтальные подпружиненные упоры и соосно расположенные валы и ось, при этом захваты выполнены в виде крюков, соединенных между собой посредством муфт сцепления и установленных на валах жестко, а на оси - с возможностью скольжения, причем ось размещена между валами, а цилиндры соединены с кронштейнами посредством шатунов и с валами - посредством дополнительных шатунов и шарнирно связанных с ними кривошипов . 2. Устройство по п. 1, отличающееся тем, что оси шарниров соединения шатунов между собой, с кронштейнами и с кривошипами расположены в рабочем положении е в одной плоскости, а траверса установле (J на со смещением относительно штанги по вертикали. С К а с сг х х

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5и 4 В 65 G 47 52

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3531203/27-03 (22) 28.12.82 (46) 15.10.86. Бюл. № 38 (71) Всесоюзный проектно-конструкторский и технологический институт мебели (72) В. Ф. Виноградский, А. И. Крашенинников и А. И. Глазков (53) 621.867 (088.8) (56) Авторское свидетельство СССР № 670506, кл. В 65 G 47/54, 1978.

Патент ФРГ № 2320590, кл. В 65 G 61/00, 1976. (54) (57) 1. УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЩИТОВЫХ ДЕТАЛЕЙ, включающее смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными штангами и захваты с цилиндрами, отличающееся тем, что, с целью повышения производительности и надежности в работе, штанги снабжены кронштей„„SU„„1263599 А1 нами с траверсой, имеющей вертикальные жесткие и горизонтальные подпружиненные упоры и соосно расположенные валы и ось, при этом захваты выполнены в виде крюков, соединенных между собой посредством муфт сцепления и установленных на валах жестко, а на оси — с возможностью скольжения, причем ось размещена между валами, а цилиндры соединены с кронштейнами посредством шатунов и с валами — посредством дополнительных шатунов и шарнирно связанных с ними кривошипов.

2. Устройство по п. 1, отличающееся тем, что оси шарниров соединения шатунов между собой, с кронштейнами и с кривошипами расположены в рабочем положении в одной плоскости, а траверса установлена со смещением относительно штанги по вертикали.

1263599

Изобретение относится к деревообрабатывающей промышленности, в частности к мебельной, и может применяться в домостроительной отрасли при раскрое плит на щитовые детали.

Известно устройство для пакетирования раскроенных плит, включающее подающий конвейер, сталкивающий механизм, подъемно-опускные столы.

Недостатком известного устройства является повышенная металлоемкость и возможность механизированного пакетирвания деталей только двух размеров, а также низкая производительность.

Наиболее близким к предлагаемому является устройство для разгрузки щитовых деталей, включающее смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными штангами и захваты с цилиндрами.

Недостатком данного устройства является низкая производительность и ненадежность в работе, так как невозможно одновременное перемещение нескольких деталей в зону пакетирования в зависимости от их размеров на различные приемные роль ганги, а в случае отключения вакуума или попадания присосок в щель между плитами— падение деталей и их повреждение. Кроме того, опилки с плит попадают в магистраль сжатого воздуха.

Целью предлагаемого изобретения является повышение производительности и надежности в работе.

Поставленная цель достигается тем, что в устройстве для разгрузки щитовых деталей, включающем смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными штангами и захваты с цилиндрами, штанги снабжены кронштейнами с траверсой, имеющей вертикальные жесткие и горизонтальные подпружиненные упоры и соосно расположенные валы и ось, при этом захваты выполнены в виде крюков, соединенных между собой посредством муфт сцепления и установленных на валах жестко, а на оси — с возможностью скольжения, причем ось размещена между валами, а цилиндры соединены с кронштейнами посредством шатунов и с валами — посредством дополнительных шатунов и шарнирно связанных с ними кривошипов.

Оси шарниров соединения шатунов между собой, с кронштейнами и с кривошинами расположены в рабочем положении в одной плоскости, а траверса установлена со смещением относительно штанги по вертикали.

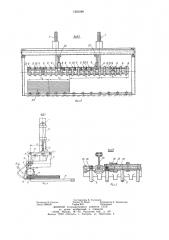

На фиг. 1 схематически изображено устройство, вид сбоку; на фиг. 2 — то же, вид в плане; на фиг. 3 — вид А на фиг. 1; на фиг. 4 — узел 1 на фиг. 1; на фиг. 5 — вид

Б на фиг. 4.

55 детали 33 отрываются от загрузочного стола 30 захватами 8 и 9 и прижимаются к горизонтальным подпружиненным упорам 19.

Включают электромеханический привод 4, и тележка 3 вместе с щитовыми деталями 33 перемещается в одну из зон разгрузки (фиг. 2), которая задается оператором, и фиксируется в этом положении с помощью позици онер а 14, который опускается в

V-образный упор 15.

Затем включается электромеханический привод 10 и приводит в движение штанги через синхронизирующий вал 12. Штанги 7

Устройство для разгрузки щитовых деталей содержит станину 1 с горизонтальными направляющими 2, по которым перемещается тележка 3 с электромеханическим приводом 4, синхронизирующим валом 5 и электротормозом 6.

На тележке 3 смонтированы штанги 7 с группой захватов 8 и 9. Штанга 7 перемешается по вертикали при помощи электромеханического привода 10 через синхронизирующий вал 11. Электромеханический привод 10 снабжен муфтой 12 обгона и электротормозом 13. На тележке 3 смонтирован пневмомеханический позиционер 14, который опускается при остановке тележки 3 на заданной позиции и контактирует с

V-образными упорами 15, установленными на станине 1. На штангах 7 смонтирован кронштейн 16, на котором установлена траверса 17 со смещением по вертикали относительно штанги 7 на расстояние а. На траверсе 17 закреплены жесткие упоры 18 и горизонтальные подпружиненные упоры 19.

На каждой штанге 7 закреплен цилиндр 20, установленный шарнирно, шток 21 которого шарнирно соединен с шарнирно связанными между собой основным и дополнительным шатунами 22 и 23. Шатун 23 шарнирно соединен с кронштейном 16, а шатун 22 — с кривошипом 24. На траверсе 17 в опорах 25 установлены валы 26 и 27, между которыми расположена ось 28. Захваты 9 установлены на оси 28 с возможностью скольжения и соединены между собой сцепными муфтами 29. На станине 1 закреплен загрузочный стол 30. Устройство снабжено приемными столами-рольгангами 31 и 32 для укладки щитовых деталей 33.

Устройство работает следующим образом.

Щитовые детали 33 после раскроя поступают на загрузочный стол 30 (фиг. 1).

Тележка 3 с захватами 8 и 9 из начального положения перемещается до касания вертикальных жестких упоров 18 со щито40 выми деталями 33. После этого цилиндр 20 через шток 21, шатуны 22 и 23 из исходного положения Х, У, Z (фиг. 4) поворачивает захваты 8 и 9 в рабочее положение до положения шатунов Хь Уь Хь где оси шарниров соединения шатунов 22 и 23 между

4 собой с кронштейнами 16 и кривошипами 24 расположены в одной плоскости. 1Цитовые

1263599

Фы.2 с щитовыми деталями 33 в захватах 8 и 9 опускаются на приемный стол-рольганг 31.

При достижении поверхности рольганга 31 или ранее уложенных щитовых деталей включаются цилиндры 20, которые возвращают захваты 8 и 9 в исходное положение

Х, У, Z, и детали освобождаются от захватрв.

После того, как штанги 7 возвратились в исходное положение, цикл повторяется.

Щитовые детали 33 разной длины укладывают захватами 8 и 9 на рольганги 31 или 32 с помощью сцепных муфт 29 (фиг. 5) .

Муфты 29, в зависимости от программы раскроя, соединяют часть захватов 9 с левым цилиндром 20, а часть захватов 9 соединяют с правым цилиндром 20. Управляют цилиндрами индивидуально. Таким образом, детали длиной 11 укладывают на рольганг 31, а детали длиной 1 укладывают на рольганг 32. 20

Для предотвращения повреждения деталей ЗЗ в электромеханическом приводе 4 установлена муфта 12 обгона, которая срабатывает при неполадках в тормозе 13 или выходе из строя системы управления уст25 рой ством.

Технические преимущества устройства для разгрузки щитовых деталей согласно предлагаемому изобретению в сравнении с прототипом состоят в следующем.

Снабжение штанг устройства кронштейном с траверсой, имеющей жесткие вертикальные и горизонтальные подпружиненные упоры, позволяет фиксировать плиты.

Одновременное укладывание нескольких щитовых деталей с раз ными типоразмерами осуществляют в предлагаемом устройстве путем сцепных муфт, размыкающих захваты, выполненных в виде крючков и установленных на валах жестко, а на оси — с возможностью скольжения. Данное конструктивное решение приводит к повышению производительности труда.

Установление муфты обгона на приводе штанги предотвращает в устройстве аварийное опускание захватов на детали и их повреждение за счет отключения привода.

Этим повышается надежность устройства в работе.

Повышение надежности достигается текже и за счет установления осей поворота шатунов в одной плоскости, что исключает выпадание деталей из захвата при внезапном отключении цилиндров от питающей сети.

Смещение вертикальной оси траверсы относительно оси штанги на величину, равную длине шатуна, уменьшает изгибающий момент на штанге, за счет этого уменьшается сечение штанг и соответствующее снижение металлоемкости конструкции.

1263599

Bad E

BudE

44. .4

Фиг.5

Составитель Б. Толчанов

Реда кто р Э. Сли га н Техред И. Верес Корректор А. Зимокосов

Заказ 5486)20 Тираж 833 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4