Способ измерения подвигания очистного забоя

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗМЕРЕНИЯ ПОДВИГАНИЯ ОЧИСТНОГО ЗАБОЯ, основанный на измерении подвигания. лавного скребкового конвейера относительно штрекового скребкового конвейера, о т л ичающий ся тем, что, с цепью повышения надежности и достоверности измерения, от момента совпадения начала работы очистного комбайна под нагрузкой с работой обоих скребковых конвейеров начинают отсчет времени , сравнивают его текущие значения Тр с расчетным временем Т заполнения углем конвейеров, при условии Т Т„ и при появлении сигнала о наличии угля на перегрузочном пункте штрекового конвейера фиксируют наличие сплошности углепотока, затем при разрыве сплошности углепотока измеряют время прохождения заднего фронта углепотока по штрековому конвейеру от сопряжения очиСт кого забоя до перегрузочного пункта, по полученному значению времени и заведомо известиой скорости щтреi кового скребкового конвейера опреСЛ деляют текущее значение расстояния от сопряжения лавы до перегрузочС ного пункта штрекового конвейера, сравнивают полученное текущее значе ние расстояния с предьщущим, по результатам сравнения определяют величину подвигания очистного забоя. N9 9) :п J9 Ю -12

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕО1ИХ

РЕСПУБЛИН (f9) (И) (5D 4 E 21 С 35/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3884001/22-03 (22) 17.04.85 (46) 23.10.86.Бюл. N 39 (7I) Шахта им. 50-летия Октября

Производственного объединения "Гуковуголь" (72) М.П.Акентьев, К.Н.Xаpлашкин и В.Ф.Федоров (53} 622.232.72(088.8) (56) Авторское свидетельство СССР

В 350956, кл, Е 21 С 35/24, 1972 °

Авторское свидетельство СССР

Ф 933993, кл. Е 21 С 35/24, 1980. (54)(57) СПОСОБ ИЗМЕРЕНИЯ ПОДВИГАНИЯ

ОЧИСТНОГО ЗАБОЯ, основанный на изме" ренин подвигания.лавного скребкового конвейера относительно штрекового скребкового конвейера, о т л ич а ю щ н и с я тем, что, с целью повышения надежности и достоверности измерения, от момента совпадения начала работы очистного комбайна под нагрузкой с работой обоих скребковых конвейеров начинают отсчет времени, сравнивают его текущие значе- . ния Т с расчетным временем Тп заполнения .углем конвейеров, при условии Т > Т„ и при появлении сигнала о наличии угля на перегрузочном пункте штрекового конвейера фиксируют наличие сплошности углепотока, затем при разрыве сплошности углепотока измеряют время прохождения заднего фронта углепотока по штрековому конвейеру от сопряжения очи i ного забоя до перегрузочного пункта, по полученному значению времени и заведомо известной скорости п1трекового скребкового конвейера опре-! деляют текущее значение расстояния от сопряжения лавы до перегрузочного пункта штрекового конвейера, сравнивают полученное текущее значение расстояния с предыдущим, по результатам сравнения определяют величину подвигания очистного забоя.

1265324

20

35

50

Изобретение относится к оперативно-диспетчерскому контролю эа проведением очистных работ в механизированных лавах угольных шахт и может найти применение в автоматизированных системах управления угледобывающими комплексами и агрегатами.

Цель изобретения — повышение надежности и достоверности измерения.

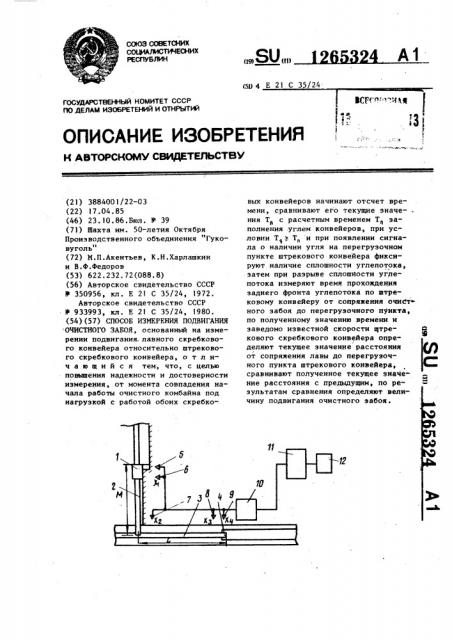

На чертеже представлено устройство для реализации предлагаемого способа.

Схема расположения забойного и транспортного оборудования, а также элементов и устройств телеконтроля содержит очистной комбайн 1, лавкой скребковый конвейер 2, штрековый скребковый конвейер 3, перегрузочный пункт 4 на участковый конвейер, датчики положения комбайна (ДПК) 5, режима работы комбайна (ДР) 6, включенного состояния лавного (ДВС1} 7 и штрекового (ДВС2) 8 конвейеров, углепотока (ДУП) 9, устройство 10 телемеханики (ТИ), управляющий вычислительный комплекс (УВК) 11 и блок регистрации (БР) 12.

Для выполнения предлагаемого способа проводят проверку сплошности углепотока на скребковых конвейерах (лавного и штрекового), а затем при разрыве сплошности, возникающем при исчезновении нагрузки на комбайне или отключении лавного скребкового конвейера, определяют расстояние между сопряжением очистного забоя со штреком и перегрузочным пунктом, прослеживая движение заднего фронта углепотока по скребковым конвейерам.

Способ осуществляется следующим образом.

При одновременном поступлении сигналов о работе комбайна под нагрузкой и включенном состоянии скребкового конвейера (Х,=Х =Х =1) в УВК проводят отсчет времени от начала заполнения конвейерной цепочки Т, которое сравнивается с расчетным вре. менем Tä, необходимым для прохождения углепотока от комбайна до перегрузочного пункта.

Время Т„ рассчитывается по известному в АСУ ТП очистных забоев соотношению

Т„= Иил к+МУ, к, (1) где И вЂ” местоположение комбайна, определяемое по сигналам от датчика положения комбайна (ДПК)

V Vö скорость цепи соответст ь,к венно ланного и штрекового конвейеров, L — расстояние между сопряжением очистного забоя со штреком и перегрузочным пунктом при предыдущем цикле измерений.

Сплошность углепотока на скребковых конвейерах устанавливается при выполнении условия Т„ < T> и поступлении сигнала О наличии угля на перегрузочном пункте (Х„=1).

Задний фронт сплошного углепотока формируется при отключении лавного скребкового конвейера (Х О) или исчезновении нагрузки на очистном ком байне (Х<=0).

В первом случае в УВК фиксируется текущее время отключения лавного конвейера t„ (при Х =О), текущее время исчезновения сигнала о наличии углепотока на перегрузочном пункте (при Х =О) и суммарное время остановок штрекового скребкового конвейера Т „в интервал $t „ t).

Расстояние между сопряжением очистного забоя со штреком и перегрузочным пунктом определяется по формуле

L=(t-tÄ-Т„ „ )V„ „ . (2)

При поступлении в УВК первым сигнала об исчезновении нагрузки на очистном комбайне (Х,-:0) фиксируют текущее время t> и местоположение комбайна Ия в момент исчезновения нагрузки. Определяют текущее время схода заднего фронта углепотока со скребкового лавного конвейера tö

t<<.«N« V« „+ t «(3)

Если в период времени между исчезновением нагрузки на комбайне

tö и поступлении сигнала об исчезновении углепотока на перегрузочном пункте (Х =0) и лавный конвейер не отключался, расстояние между сопряжением очистного забоя со лотреком и перегрузочным пунктом определяется по формуле (t - „,) v«(4)

Суммарное время отключений штре" кового конвейера Т« „ в этом случае равно нулю, так как пусковая аппаратура сблокирована так, что при отключении штрекового конвейера отклю3 1265 чается также лавный конвейер н комбайн.

В случае, если лавный конвейер отключает при $, 0, в УВК фиксируется текущее время его отключения и при поступлении сигналов X =O и

X =l в зависимости от соотношения

t u t определяют расстояние между л сопряжением очистного забоя со штреком и перегрузочным пунктом. 10

При t z ъ „„, что соответствует отсутствию углепотока на лавном конвейере в момент его отключения, Е- (й- t . -Т,. к ) -Vû.ê . (5) при t c. t „ц, что соответствует 15 наличию углепотока на лавном конвейере, Ь-(t-t„ -Т„ „) Ч„,„ (6)

Способ реализуется следующим образом. 20

В технологическое оборудование по добыче и транспортировании угля из очистных забоев встраиваются датчики, эксплуатируемые в известных .АСУ ТП очистных забоев. Датчик по- 25 ложения комбайна (ДПК) устанавливается непосредственно на комбайне, датчик режима работы комбайна (ДР), датчики включенного состояния лавного (ДВСI) и штрекового(ДВС2) конвейе-З0 ров (например, свободный блок-контакт магнитного пускателя) — в пусковой аппаратуре на распредпункте участка, а датчик углепотока (ДУП) над штрековым конвейером около пере- 5 регруэочного пункта иа участковый конвейер. Датчики через аппаратуру телемеханики (Т1!) связаны с управляющим вычислительнымкомплексом (УВК), например М-6000 или СИ-1634,и блоком 40 регистрации (БР), например печатающей машинкой.

При добыче угля иэ очистного забоя. должны быть последовательно включены участковый ленточный конвейер (не показан), штрековый скребковый

3 и лавиый скребковый 2 конвейер и комбайн I, причем углепоток обраэовывается тогда, когда комбайн работает под нагрузкой. При появлении 0 сигналов о включенном состоянии штрекового 3 и лавного 2 скребковых конвейеров от датчиков 8 и 7 (Х 1, Хк!), а также сигнала о наличии на.грузки на комбайне 1 от датчика ре„ кима работы комбайна 6, которые по каналам телемеханики !О поступают

324 4 на УВК I I начинается аналогично формирование сплошности углепотока на скребковых конвейерах в соответствии описанному способу. Формирование за,вершается при поступлении в УВК по. каналам телемеханики сигнала от датчика 9 углепотока о наличии угля на перегрузочном пульте (Х -l) при включенном состоянии конвейеров 2 и 3 и работе комбайна 1 под нагрузкой, т.е. Х =X =X =1.

2 3

Затем приступают к формированию заднего фронта углепотока по сигналам от датчиков 7 или 6. При отключении лавного конвейера 2 от датчика 7 по каналу IO телемеханики в

УВК 11 поступает сигнал Х =О, в соответствии с приведенным способом прослеживается движение заднего фронта углепотока от сопряжения очистного забоя со штреком до перегрузочного пункта (появление сигнала от датчика углепотока X =О). По сигналам от датчика 8 фиксируется интервал времени остановок штрекового скребкового конвейера 3 эа время про хождения заднего фронта углепотока от сопряжения до перегрузочного пункта ° В УВК определяется местоположение сопряжения и регистрируется в блоке 12 регистрации.

По сигналам от датчика ДПК 5 в

УВК 11 определяется местоположение комбайна 1, необходимое для формирования сплошности углепотока на конвейерах 2 и 3 и определения местоположения сопряжения очистного забоя со штреком относительно перегрузочного пункта.

При выполнении условия сплошности углепотока в первоначальном отключении нагрузки на комбайне (Х, О) в зависимости от состояния датчиков 7-9 прослеживается движение заднего фрон- . та углепотока от комбайна до перегрузочного пункта 4, а местоположение сопряжения определяется в УВК и регистрируется в блоке регистрации в соответствии с указанным алгоритмом.

Использование предлагаемого способа в автоматизированной системе управления очистными работами позволяет ликвидировать потери информации о подвигании очистных забоев в результате возможных отказов датчиков и телемеханики.