Способ получения отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству.Цель изобретения повьтение качества отливок и надежности вакуумной формы - достигается тем, что перед заливкой металла полость литейной формы, изготовленной по технологии вакуумно-пленочной формовки , в течение 3-5 с продувают газом для вытеснения из нее воздуха. Затем включают подачу газа и заливают расплавленный металл. При этом подачу газа осуществляют до окончания заливки, поддерживая давление в полости формы, равным разности давлений снаружи и внутри формы. В качестве газовой среды используют газ с теплопроводностью ниже, чем у воздуха , и подают его периодически. 1 3.п. ф-лы, 1 ил. (П

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECrVr ЛИН цц 4 В 22 С 9/02

В :ЕЮ .(1 РЦ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

13, ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3895397/22-02 (22) 13.05 ° 85 (46) 30.10.86. Бюл., У 40 (71) Специальное проектное и конструкторское технологическое бюро литейного и кузнечного производств

"Стройдормаш" (72) В.К.Калинин и В.К.Жутов (53) 621 .744 .06(088.8), (56) Патент Японии Ф 53-34563, кл. 1IA231. 1978. (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК (57) Изобретение относится к литейному производству. Цель изобретения повышение качества отливок и надеж,. ЯО 1266644 А 1 ности вакуумной формы — достигается тем, что перед заливкой металла полость литейной формы, изготовленной по технологии вакуумно-пленочной формовки, в течение 3-5 с продувают гаэом для вытеснения из нее воздуха.

Затем включают подачу газа и запивают расплавленный металл. При этом подачу газа осуществляют до окончания заливки, поддерживая давление в полости формы, равным- разности давлений снаружи и внутри формы. В качестве газовой среды используют газ с теплопроводностью ниже, чем у воздуха, и подают его периодически.

1 з.п. ф-лы, 1 ил.

1266644

Изобретение относится к литейному производству, в частности к полу. чению отливок по вакуумно-пленочным формам.

Цель изобретения — повышение качества отливок и надежности вакуумной формы.

Способ осуществляется следующим образом.

Изготавливают песчаную вакуумнопленочную форму путем наложения полимерной пленки на модель, установки опоки, засыпки сыпучего наполнителя в опоку, наложения полимерной пленки на контрлад опоки и создания вакуума в опоках, изготовления второй полуформы и сборки формы. Перед заливкой расплавленного металла продувают полость литейной формы:в течение 3-5 с для вытеснения из нее воздуха. Затем включают подачу газа и заливают расплавленный металл.Во время заливки происходит тепловое воздействие расплавленного металла на пленку, из которой выполнена формообразующая полость. В отдельных местах пленка расплавляется и разрушается. Иэ-за разрушения пленки в формообразующей полости возникает отрицательное давление, такое же, как и во всей вакуумной литейной форме, поддерживаемое работающей вакуумирующей системой, что может привести к обвалу формы. Но в этот момент подается газовая среда в формообразующую полость под давлением равным разности давлений снаружи литейной формы и внутри формообразующей полости °,Таким образом внутри литей ной формы в формообразующей полости все время поддерживается постоянное давление.

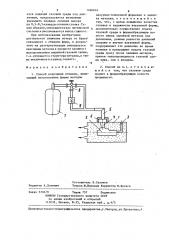

На чертеже показано устройство для реализации предлагаемого способа.

Устройство состоит из литейной формы 1, состоящей из двух полуформ, с формующей полостью 2, стояком 3 и выпором 4, на котором установлен патрубок 5 с кольцом 6, соединенный гибким шлангом с источником 7 газовой среды, напрямую через 3-ходовой кран

8 для кратковременной процувки газом формообразующей полости литейной формы перед заливкой металла и через клапан 9 — для подачи газа в формообразующую полость формы во время заливки металла.

55 который уравновешивается давление внутри снаружи литейной формы посредством поступающего воздуха или газа. Сечение площади выпора выбирается равным 2-3 площади сечения стояка, чтобы ак можно быстрее ликвицировать возникающее разрежение.

Учитывая, что в данном случае раз— режение в литейной форме ликвидируУстройство работает следующим образом.

В исходном положении на выпор 4 в верхней полуформе литейной формы 1

5 накладывается патрубок 5 с кольцом 6, прижимающийся под собственным весом к плоскости формы 1. Перед заливкой металла соединяют источник 7 газовой среды через 3-ходовой кран 8 с подводящей системой для кратковременной продувки газом формообразующей полости 2 литейнои формы 1. Затем через стояк 3 поступает жидкий металл в полость 2 формы 1, одновременно через клапан 9 подают гаэ для поддержания постоянного давления снаружи и внутри вакуумной литейной формы, По окончании заливки патрубок 5 с прижимным кольцом 6 снимается с формы, а подача газовой среды прекращается благодаря срабатывания клапана 9.

Вес прижимного кольца 6 расчиты25 вается исходя из максимального давления газовой среды 0,05 ат и площади сечения, перекрываемого кольцом. выпора, по формуле Р„ 7 Fq Р где

Р— вес кольца, кг; F — площадь сечения выпора, см ; P — давление газа, кг/см . Например, если Р =20 см то Р„- 1 кг.

Расход газовой среды является минимальным и обусловлен объемом формообразующей полости литейной формы.

В качестве газовой среды можно применять газы аргон или двуокись серы, у которых коэффициент теплопроводности гораздо меньше, чем у воздуха, и равен соответственно 4,0 и 1,95 кал/см. с. град у аргона и двуокиси серы и 5,7 кал/см ° с ° град у воэ духа, а следова-ельно, и тепловое воздействие жидкого металла на формообразующую пленку будет гораздо меньше.

При литье по вакуумно-пленочным формам выбор является необходимым элементом литниковой системы, через

12666

Составитель В.Сазонов

Техред И.Попович Корректор В.Бутяга

Редактор А.Долинич

Заказ 5702/9 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.ужгород,ул.Проектная,4

3 ется подачей газовой среды под давлением, предполагается возможным уменьшить площадь сечения выпора до 0,3-0, 5 площади сечения стояка. Таким образом,уменьшаетсявес литниковой системы и увеличивается выход годного.

При использовании изобретения достигается снижение потерь от брака связанного с обвалом форм, в результате их разгерметизации уменьшается fO окисление металла в процессе заливки с использованием защитнойгазовой среды, т. е. улучшается структура металла, а так; же увеличивается выход годного °

Формула изобретения

1. Способ получения отливок, включающий изготовление формы методом

44

4 вакуумно-пленочной формовки и заливку металла, отличающийся тем, что, с целью повышения качества отливок и надежности вакуумной формы, дополнительно осуществляют подачу газовой среды в формообразующую полость перед заливкой металла под давлением, равным разности давлений снаружи и внутри вакуумной формы, поддерживают это давление во время заливки и прекращают подачу газовой среды сразу после заливки металла, причем теплопроводность газовой среды ниже, чем у воздуха.

2. Способ по п.1, о т л и ч а юшийся тем, что газовую среду подают в формообразующую полость прерывисто.