Способ автоматического управления процессом дробления кускового сырья в конусной дробилке

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации управления технологическимии эксплуатационными параметрами конусных дробилок мелкого дробления. Может быть использовано на дробильных фабриках черной, цветной металлургии , химической и строительной промышленности. Позволяет повысить качество управления. Для достижения этой цели измеряют активную мощность привода дробилки, производительность дробилки, определяют удельный расход электроэнергии, рабочий и предельный уровни загрузки дробилки исходным сырьем . Изменяют подачу исходного сырья путем поддержания заданного значения (Л удельного расхода электроэнергии, изменяют подачу сырья крупной фракции и вычисляют расход электроэнергии, : причем изменение подачи сырья крупной фракции осуществляют путем поддержания максимального текущего знаю чения удельного расхода электроэнергии . 1 ил.I Од 00 ю о со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (59 4 В 02 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 3887446/29-33 (22) 12.03.85 (46) 07.11.86. Бюл. Р 41 (71) Криворожский ордена Трудового

Красного Знамени горнорудный институт и Производственное объединение

"Ур " (72) В.М. Назаренко; В.М. Ткач, Ю.Б. Божко, С.Г. Толстов, Г.А. Калюнов и А.М. Осадчий (53) 62 1.926(088.8) (56) Маслеников В,А. Функция отбора материала в рабочем процессе дробилки КМД. Известия ВУЗов.-Горный журнал, 1984, Р 5, с. 68-71.

Гудима В.А. Основы автоматизации обогатительных фабрик.-Недра, 1979, с. 176-177 (прототип). (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ КУСКОВОГО

СЫРЬЯ В КОНУСНОЙ ДРОБИЛКЕ

„.SUÄÄ 1268203 A 1 (57) Изобретение относйтся к автоматизации управления технологическимии эксплуатационными параметрами конусных дробилок мелкого дробления.

Может быть использовано на дробильных фабриках черной, цветной металлургии, химической и строительной промышленности. Позволяет повысить качество управления. Для достижения этой цели .измеряют активную мощность привода дробилки, производительность дробилки, определяют удельный расход электроэнергии, рабочий и предельный уровни загрузки дробилки исходным сырьем. Изменяют подачу исходного сырьяа путем поддержания заданного значения удельного расхода электроэнергии, изменяют подачу сырья крупной фракции и вычисляют расход электроэнергии, . С причем изменение подачи сырья крупной фракции осуществляют путем под- 2 держания максимального текущего значения удельного расхода электроэнер- р гии. 1 ил.

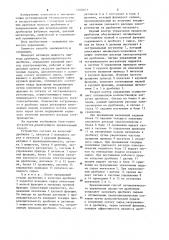

12 соотношение мелкой и крупной фракции подаваемого в дробилку 1 сырья. Сиг10 нал из блока 6 деления поступает в экстремальный регулятор 7, который отыскивает минимально-возможное текущее значение расхода электроэнергии на дробление. Сигнал управления из

15 экстремального регулятора подается в систему 8 управления приводом питателя 3 крупной фракции на изменение частоты вращения привода 9 питателя

3 крупной фракции. Изменяя частоту

20 вращения привода 9 питателя 3 крупной фракции, изменяют соотношение мелкой и крупной фракции, подаваемых питателями 2 и 3 в дробилку 1.

Второй контур управления осуществ25 ляет оптимальную количественную загрузку дробилок. Сигнал из блока 6 деления, равный удельному расходу электроэнергии на дробление, и сигнал с блока 10 задания поступают в блок 13 сравнения.

При превышении величиной задания блока 10 задания текущего значения удельного расхода электроэнергии с блока 6 блок 13 сравнения выдает сигнал в систему 14 управления приводом

15 на увеличение подачи материала в дробилку путем увеличения частоты вращения привода 9 питателя 2 исходного сырья. При превышении текущим значением удельного расхода электро40 энергии заданного блок 13 выдает сигнал на уменьшение подачи исходного сырья. При достижении рабочего уровня загрузки дробилки 1 датчик 11 уровня выдает сигнал в блок 13 срав. 45 нения на прекращение увеличения подачи сырья питателем Z. При переполнении дробилки 1 датчик 12 уровня выдает сигнал в системы управления 8 и 14 приводами 9 и 15 на остановку троэнергии.

На чертеже изображена блок-схема устройства, реализующего предлагаемый способ.

Устройство состоит из конусной дробилки 1, питателя 2 исходного сырья и питателя 3 крупной фракции, датчика 4 производительности, датчика 5 мощности, блока 6 деления, экстремального регулятора 7, системы 8 управления привода 9 питателя 3 крупной фракции, блока 10 задания значения удельного расхода электроэнергии на дробление, датчиков 11 и 12 уровня, блока 13 сравнения, системы 14 управления приводом 15 питателя исходного сырья.

Пример . После предыдущей стадии дробления в конусную дробилку 1 подается исходное сырье питателем

2 мелкой фракции и материал крупной фракции (допустимой крупности), подаваемый питателем 3 крупной фракции.

На выходе из дробилки датчиком 4 производительности измеряют текущую производительность дробилки и датчиком

5 мощности измеряют мощность„ потребляемую приводом цробилки. Сигнапы от

Изобретение относится к явт мяти— зации регулирования технологических и эксплуятационнь х и ят яметров конусных дробилок мелкого дробления и предназначено для использования на дробильных фабриках черной, цветной металлургии, химической и строительной промышленности.

Пель изобретения — повышение качества управления.

Сущность способа заключается в следующем.

Измеряют активную мощность привода дробилки, производительность дробилки, определяют удельный расход электроэнергии, рабочий и предельный уровни загрузки дробилки ис ходным сырьем, дополнительно к основному потоку исходного сырья, загружаемого в дробилку, загружают сырье крупной фракции, оптимальное соотношение между фракциями поддерживают путем изменения загрузки крупной фракции по сигналу от экстремального регулятора, осуществляющего поиск минимального текущего удельного энергопотребления. Количество зягружаемого в дробилку сырья регулируют изменением подачи основного потока исходного сырья путем поддержания заданного значения удельного расхода элек68203 2 датчиков 4 и 5 поступают в блок 6 деления, который формирует сигнал, пропорциональный по величине текушему значению .удельного расхода электроэнергии на дробление материала.

Первый контур управления процессом дробления обеспечивает оптимальное питателей 2 и 3.

Предложенный способ автоматического управления процессом дробления позволяет загружать дробилку сырьем с оптимальным гранулометрическим составом путем дополнительной подачи к основному потоку сырья,загружаемого в дробилку, сырья крупной фракции, повышая эффективность процесса дроб1268203

Формула изобретения

Составитель В. Алекперов

Техред A.Кравчук

Корректор Е, Сирохман Редактор Г. Гербер

Заказ 5959/5

Тираж 582

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35., Раушская наб., д. 4/5

Подписное

Проиэводетвенно-полиграфическое предприятие, г. Ужгород, ул. Проектная ф

1 ления, уменьшая удельное энергопотребление при дроблении, позволяет увеличить срок службы дробилок, экономит энергоресурсы, сокращает затраты на ремонт, увеличивая межремонтные сроки.

Способ автоматического управления процессом дробления кускового сырья в конусной дробилке, включающий измерение активной мощности привода дробилки, производительности дробилки, определение удельного расхода электроэнергии, рабочего и предельног

i.o уровней загрузки дробилки исходным сырьем, изменение подачи исходного сырья путем поддержания заданного значения удельного расхода электроэнергии с учетом заданных значений уровня загрузки дробилки, о т л и— чающий с я тем, что, с целью повышения качества управления, подают сырье крупной фракции, вычисляют минимальное текущее значение удельного расхода электроэнергии и изменяют подачу сырья крупной фракции до достижения минимального текущего . значения удельного расхода электроэнергии, о