Сепаратор сыпучих материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к разделению сыпучих материалов по крупности. Позволяет повысить производительность и качество разделения за счет.увеличения общей площади зазоров в разделякяцих лопастях и точности выдерживания размеров зазоров. Для этого сепаратор снабжен узлами натяжения линейных элементов в виде струн (С). Каждый узел натяжения и каждый фиксатор положения С выполнены в виде цилиндрического валика (ЦБ) с винтовой канавкой. Шаг канавки ЦБ соответственно равен максимальному и минимальному размерам зазоров между С. Каждый ЦБ выполнен с двумя продольными пазами. В одном из пазов фиксируются концы С,а в другом размещена вставка из упругого материала. Исходный продукт через загрузочное приспособление 1 подается на распределитель 6, где он распределяется на несколько потоков и разгоняется. На радиальных направляющих 7 ротора 2 материал дополнительно разгоняется и поступает на разделительные лопасс ти 8. Здесь мелкие частицы проходят (Л через расширяющиеся к периферии ротора 2 калибровочные зазоры, образуес мые С, и направляются в приемник 10. Частицы, размеры которых превышают высоту зазоров, выводятся через приемник 11. Выполнение линейных элементов в виде С значительно увеличивает to площадь зазоров. 2 з.п. ф-лы, 3 ил, О5 1 табл. 00 is:) 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSU ÄÄ 1268214 (5в 4 В 07 В 13/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ к

Мед

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 1) 3841495/29-03 (22) 07.01.85 (46) 07.11.86. Бюл. У 4 1 (71) Всесоюзный научно-исследовательский институт комбикормовой промьшшенности и Воронежский технологический институт (72) Н.Е. Авдеев и Ю.А. Саликов (53) 621 ° 928.38(088.:8) (56) Авторское свидетельство СССР

У 1036402 кл. В 07 В 13/04, 1981.

Авторское свидетельство СССР

И 1119745, кл. В 07 В 13/04, 1978. (54) СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ (57) Изобретение относится к разделению сыпучих материалов по крупности.

Позволяет повысить производительность и качество разделения эа счет. увеличения общей площади зазоров в разделяющих лопастях и точности выдерживания размеров зазоров. Для этого сепаратор снабжен узлами натяжения линейных элементов в виде струн (С). Каждый узел натяжения и каждый фик- сатор положения С выполнены в виде цилиндрического валика (ЦВ) с винтовой канавкой. Шаг канавки ЦВ соответственно равен максимальному и минимальному размерам зазоров между С.

Каждый ЦВ выполнен с двумя продольными пазами. В одном из пазов фиксируются концы С,а в другом размещена вставка из упругого материала. Исходный продукт через загрузочное приспособление 1 подается на распре делитель 6, где он распределяется на несколько потоков и разгоняется.

На радиальных направляющих 7 ротора

2 материал дополнительно разгоняется и поступает на разделительные лопасти 8. Здесь мелкие частицы проходят через ресюиряющиеся к периферии ротс- Щ ра 2 калибровочные зазоры, образуемые С, и направляются в приемник 10. (Частицы, размеры которых превышают высоту зазоров, выводятся через при- 2 емник 11. Выполнение линейных элемен- уезда тов в виде С значительно увеличивает (Я площадь зазоров, 2 з.п. ф-лы, 3 ил, 1 табл.

1268214

Изобретение относится к разделению сыпучих материалов и может быть применено при очистке и классификации

1 зерна и продуктов его переработки.

Целью изобретения является повышение производительности и качества сепарации эа счет увеличения общей площади зазоров в разделяющих лопастях и точности выдерживания размеров

1О

Исходный продукт через загрузочное приспособление 1 подается на дисковое распределительное. устройство 6, где равномерно целится на несзазоров.

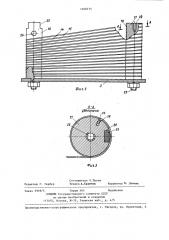

На фиг. 1 изображен сепаратор сы пучих материалов, общий вид; на фиг. 2 — разделяющая лопасть, выполненная иэ струн, общий вид; на фиг. 3 — цилиндрический валик, поперечный разрез.

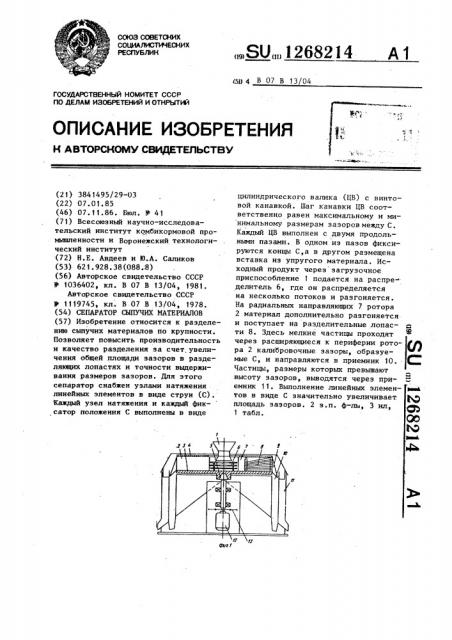

Сепаратор сыпучих материалов (фиг. 1) имеет загрузочное приспособление 1, ротор 2, состоящий из опорного диска 3, крышки 4, вала 5, щ распределительного устройства 6, радиальных направляющих 7, разделительных лопастей 8 и патрубков 9, приемники разделенных фракций 10 и 11, привод вращения ротора с электродви- 2S гателем 12 и клиноременной передачей 13.

Каждая разделительная лопасть 8 ,(фиг. 2) выполнена иэ струн 14, образующих расширяющиеся к периферии кли- б новидные калибровочные зазоры 15, и закрепленных на переднем 16 и заднем

17 вертикальных цилиндрических валиков с винтовыми канавками 18. Оба валика 16 и 17 имеют по одномупродольному пазу 19 для крепления загнутых концов струн 14 и по одному продольному пазу 20 для размещения компенсатора 21, представляющего собой вставку из упругого материала.В 40 каждом валике сверху расположенО по одному осевому отверстию 22 с резьбой для крепления крышки 4 с целью придания конструкции дополнительной жесткости,а снизу имеется хвостовик 23 с резьбой для крепления к опорному диску 3. Кроме того, в верхней части одного из валиков имеется сквозное поперечное отверстие 24 для вставки воротка либо в виде шлицов 25 под,ключ (на фиг, 50

2 показаны оба варианта такого приспособления) для поворота валиков.

Сепаратор работает следующим образом. колько потоков и разгоняется до скорости 1,5-2„0 м/с. С дисков распределительного уСтройства 6 продукт попадает на радиальные направляющие 7, двигаясь по которым, приобретает дополнительную скорость порядка 3-4 м/с и поступает на разделительные лопасти 8. Под действием кориолисовых и центробежных сил инерции мелкие частицы выделяются соответственно свое-. му размеру через калибровочные зазоры 15, образуемые струнами 14, натянутыми между передним 16 и задним 17 вертикальными цилиндрическими валиками. Просеявшиеся частицы через пат,рубки 9 направляются в приемник 10 и выводятся из сепаратора. Частицы, размеры которых превышают максимальную высоту калибровочных зазоров 15, образуют сходовую фракцию и выводятся иэ сепаратора через приемник 11.

Благодаря цилиндрической форме поверхности заднего 17 валика обеспечивается свободный сход крупных частиц со струнной поверхности лопасти

8 без застревания их в конце калибровочных зазоров 15. Привод, включающий в себя электродвигатель 12 и клиноременную передачу 13, обеспечивает вращение ротора 2 с необходимой угловой скоростью.

Выполнение разделяющих лопастей иэ струн увеличивает живое сечение просеивающей поверхности, что, в свою очередь, приводит к повышению эффективности выделения мелкой фракции, в среднем, на 7-10Х.

Результаты сравнительных испытаний разделяющих лопастей различного исполнения приведены в таблице.

Фо р мул а и э об ре т е н ия

1. Сепаратор сыпучих материалов, включающий ротор с радиальными направляющими и разделительными лопастями в виде радиально установленных один над другим и над ротором с образованием между собой расширяющихся к периферии ротора зазоров линейных элементов, фиксаторы положения концов линейных элементов каждой разделительной лопасти, загрузочное приспособление, соосно установленное над ротором, приемники разделенных фракций и привод вращения ротора, отличающийся тем, что, с целью повышения производительности и качества сепарации за счет увеличе1268214 ния общей площади зазоров в разделяющих лопастях и точности выдержива— ния размеров зазоров,он снабжен уз" лами натяжения линейных элементов, каждый из которых установлен на роторе,на конце разделительной лопасти, противолежащем фиксатору положения,и связан с концами линейных элементов, при этом линейные элементы выполнены в виде струн.

2. Сепаратор .по п. 1, о т л и ч а ю шийся тем, что каждый узел натяжения и каждый фиксатор положения линейных элементов выполнены

Эффективность выделения мелкой фракции в Ж при нагрузке сепаратора, 7

1 1

20 25 30

867 859 81,2 776

89,5 89,2 85,6 79,5

97, 1 96,4 96,1 94,9

43

Примечание. 1.

2 ° Испытания разделяющих лопастей проводят на измельченной пшенице (диаметр отверстий сита молотковой дробилки 8,0 мм;)

3. Скорость вращения ротора составляет 31,4 рад/с (или

300 об/мин).

Тип разделя- Живое сеющей лопасти чение разделяющей лопасти,7 в виде цилиндрического валика с винтовой канавкой на цилиндрической поверхности, шаг которой соответственно равен максимальному и минимальноному размерам зазоров между линейными элементами, установленного на роторе с возможностью фиксированного поворота вокруг своей продольной оси.

3. Сепаратор по пп. 1 и 2, о тл и ч а ю шийся тем, что каждый цилиндрический валик выполнен с двумя продольными пазами, в одном из которых зафиксированы концы струн, а другой заполнен упругим материалом.

Тип I — - штампованная профилированная разделяющая лопасть из-пластины толщиной.

0,8 мм, шаг отверстия 5 мм; тип II — разделяющая лопасть из стержней P 2,5 ми; тип III — разделяющая лопасть из струн Ф 1,0 мм;

1268214

17 >

А-д дгпа ио Риг3

Составитель О.Попов

Техред А.Кравчук

Корректор М. Демчик

Редактор Г. Гербер

Тираж 565

ВНИИПИ Государственного комитета СССР по -делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5959/5

Подписное Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4