Способ получения отверстий в листовом материале

Иллюстрации

Показать всеРеферат

Изобретение относится к способам обработки давлением листовых материалов , вчастности для получения в них отверстий

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИК, „„SU, )269889 (59 4 В 21 В 28/26

onvcAage ИЗ0БР КНИ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3924954/25-27 (22) 10.07.85 (46) 15.11.86. Бюл. Ф 42 (71) Куйбьппевский ордена Трудового

Красного Знамени авиационный институт им. акад. С.П.Королева (72) С.И.Козий, А.Ю.Иголкин и А.И.Хромов (53) 621.961.04(088.8) (56) Авторское свидетельство СССР

N - 897338, кл. В 21 D 28/16, !980.

Авторское свидетельство СССР

Р 837488, кл. В 21 D 28/26, 1979.

Авторское свидетельство СССР

N - 99337700881!, кл. В 21 D 28/16, 1980. (54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В

ЛИСТОВОМ МАТЕРИАЛЕ (57) Изобретение относится к способам обработки давлением листовых материалов, в частности для получения в них отверстий (О). Цель изобретения — повьппение прочности поверхности О и снижение себестоимости процесса. Это достигается тем, что в листовой заготовке получают предварительное О, запрессовывают в него стержень (С) с высотой, меньшей толщины материала, и таким образом нагружают часть поверхности О в радиальном направлении, затем заготовку прижимают к матрице пуансоном с диаметром, соответствующим диаметру готового О, осаживают материал между торцами С и пуансона, удаляют С, вновь воздействуют пуансоном и снимают кольцевой припуск. 3 ил.

1 l2

Изобретение относится к обработке давлением листовых материалов, в частности к способам получения отверстий, и может быть использовано при производстве летательных аппаратов.

Цель изобретения — повышение прочности поверхности отверстий и снижение себестоимости процесса.

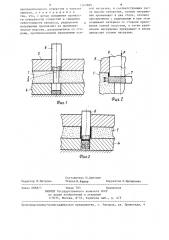

На фиг.1 показаны обрабатываемый материал с предварительным отверстием и оснастка перед последующей обработкой отверстия; на фиг.2 — то же, после осадки кольцевого участка; на фиг.3 — то же,. после окончания процесса получения отверстня.

Способ осуществляется следующим образом.

В материале 1 получают, например сверлят, предварительное отверстие

2, в него устанавливают стержень 3 и при помощи этого стержня производят радиальное нагружение поверхности, охватывающей отверстие, на части ее высоты. Материал устанавливают на

i опоре, в частности на матрице 4, прижимают к ней прижимом 5 и при помощи пуансона 6 прилагают осевую нагрузку к кольцевому у-ыстку, охватыР вающему предварительное отверстие 2.

Под действием усилий, действующих на кольцевой участок, расположе нный между стержнем 3 и пуансоном 6, происходит осадка свободной от радиальных нагрузок части материала и образуется упрочнепный диск или кольцо 7 с диаметром, равным или превьппающнм диаметр отверстия матрицы 4. Далее стержень 3 удаляют из отверстия 2, вновь производят осевое нагружение и, воздействуя на кольцевой участок, охватывающий предварительное отверстие 2, пуансоном 6 через упрочненный и осаженный диск или кольцо 7 срезают припуск и получают требуемое отверстие с чистовой поверхностью без трещин .

Величину участка, не подвергаемого радиальному нагружению, и с.оответств енно величину з азора между торцами стержня 3 и пуансона 6 и диаметр предварительного отверстия вь|бирают в завнсимости от необходимой с .епени деформации материала, а значит и необходимого упрочнения поверхности . отверстия H высоты упрочненного слоя.

Поскольку диаь1етр cL предварительного отверстия, диаметр D окончательного

69ЯЯ9 3 отверстия, толщина Н материала и высота Ь упрочненного слоя связаны условием постоянства объема деформируемого материала, задаваясь необхой димой степенью деформации получают из соотношения

Н вЂ” h сГ

Й D диаметр предварительного отверстия.

Пример, В листовой заготовке из сплава В95АТ1 толщиной 7 мм просверлили отверстие диаметром

2,8 мм, запрессовали в нем ступенчатый стержень с диаметром рабочей части 2,83 мм и диаметром части, выступающей из обрабатываемого отверстия, равным 4,09 мм. Высота рабочей части стержня равнялась 5,4 мм. Заготовку разместили на матрице и центрировали при помощи ступени стержня, имеющей больший диаметр. Нагружение пуансона для пробивки осуществляли на универсальной испытательной машине УДМУ-30, развивающей усилие до 300 кН, произвели осадку материала, расположенного между торцами стержня и пуансона, удалили стержень., вновь нагрузили пуансон и произвели удаление кольцевого припуска. Пробитые отверстия имели гладкую блестящую поверхность на всей толщине заготовки. Диаметр отверстия колебался между 4,058 и

4,071 мм нри диаметре отверстия матрицы 4,115 мм и диаметре пуансона 4,092 мм, На поверхности отверстия наблюдалось искажение и измельчение зерен, свидетельствующее об упрочнении поверхности.

Помимо повьппения прочности поверхности отверстий предлагаемый способ обладает преимуществом перед известными, заключающимся в снижении его себестоимости.

Ф о р м у л а и з о б р е т е н и я

Способ получения отверстий в лис- товом материале, заключающийся в том, что получают предварительное отверстие, затем производят радиальное нагружение охватывающей его поверхности, материал устанавливают одной плоскостью на опору, а со стороны другой прилагают усилия прижима и осевую нагрузку на кольцевом участке вокруг

Составитель 10.Цейтлин

Техред В. Кадар Корректор Л..Пилипенко

Редактор М.Петрова

Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6068/7

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

3 1269889 4 предварительного отверстия и удаляют вой нагрузки, и соответствующем часприпуск, отличающийся ти высоты отверстия, осевое нагружетем, что, с целью повышения прочнос- ние производят в два этапа, сначала ти поверхности отверстий и снижения одновременно с радиальным и при этом

/ себестоимости процесса, радиальное осаживают материал со стороны прилонагружение производят на цилиндри- жения осевой нагрузки, а затем ради— ческом участке, расположенном со сто- альное нагружение прекращают и вновь роны, противоположной приложению осе- прилагают осевые нагрузки.