Способ получения овощных и фруктовых порошков

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПОЛУЧЕНИЯ ОВОЩНЫХ И ФРУКТОВЫХ ПОРОШКОВ путем предварительного нагрева исходного сырья до температуры 70-80°, сушки распылением в прямотоке с теплоносителем, транспортирования высушенных фракций через циклон и рециркуляционный контур, охлаждения, вы , HcxdSfioe Сжатый пар грузки и расфасовки, отли лающийся тем, что, с целью повышения надежности транспорта порошка и экономичности путем снижения отложений в транспортирующих линиях, перегрузку порошка из циклона в рециркуляционный контур осуществляют путем эжекции с помощью потока, отведенного из рециркуляционного контура в количестве 10- 20% от общего весового расхода с выдерживанием 12-20 с до завершения охлаждения порошка. 2. Способ по п. 1, отличающийся тем, что, с целью повышения удельного влагосъема при сушке томатной пасты с концентрацией раствора 30%, распыление исходного сырья ведут в поле акустических i колебаний с получением частиц, имеющих средний объемно-поверхностный диаметр (Л 120±10 мкм. сырь е Is5 О сл r7iMOC(jDept/ камера ыгруз/ готооого ХУ 1 ..f7ffffffy ma у 1 .. К хо оои/}ьнОи - 20°С машине,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1270511 (5D 4 F 26 B 3 12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ исав Зла

17 фиг 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 378225 1/24-06 (22) 30.08.84 (46) 15.11.86. Бюл. № 42 нститут технической теплофизики (71) И

АН УССР (72) А. А. Долинский, А. И. Гуров, П. И. Кузьменко и А. А. Шрайбер (53) 66.047.791.1 (088.8) (56) Бурич О., Берхли Ф. Сушка плодов и овощей. M.: Пищевая промышленность, 1978, с. 82 — 86, рис. 35, с. 235 — 237. (54) (57) 1. СПОСОБ ПОЛУЧЕНИЯ ОВОЩНЫХ И ФРУКТОВЫХ ПОРОШКОВ путем предварительного нагрева исходного сырья до температуры 70 — 80, сушки распылением в прямотоке с теплоносителем, транспортирования высушенных фракций через циклон и рециркуляционный контур, охлаждения, выгрузки и расфасовки, отличающийся тем, что, с целью повышения надежности транспорта порошка и экономичности путем снижения отложений в транспортирующих линиях, перегрузку порошка из циклона в рециркуляционный контур осуществляют путем эжекции с помощью потока, отведенного из рециркуляционного контура в количестве 10 — 20охх от о общего весового расхода с выдерживанием 12 — 20 с до завершения охлаждения порошка.

2. Способ по п. 1, отличающийся тем, что, с целью повышения удельного влагосъема при сушке томатной пасты с концентрацией раствора 30о х, распыление исходного сырья ведут в поле акустических колебаний с попучением частиц, имеющих средний объемно-поверхностный диаметр

120+-10 мкм.

I гк лаафл Юа, 1 .: -«-РЯФ Л9 л хеха3и4ьнаи гО.с мариане !

1270511

5 10

96,5 — 97

44,5

43,7

0,8 о 143,3

7,3

0,4....0,5

0,09

Изобретение относится к сушильной технике, в частности для консервной промышленности.

Целью изобретения является повышение надежности транспорта порошка и экономичности путем снижения отложений в транспортирующих линиях, а также удельного влагосьема при сушке.

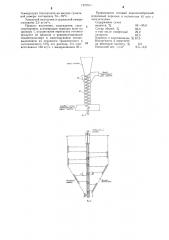

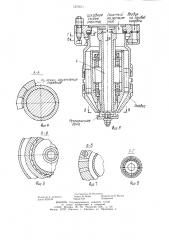

На фиг.l представлена схема сушильной установки для реализации способа получения овощных и фруктовых порошков; на фиг.2 — эжектирующее устройство, разрез; на фиг.3 -- бункер-накопитель, разрез; на фиг 4 — разрез А — А на фиг 3; на фиг.5 — пневматическая акустическая форсунка с вращающейся головкой, разрез; на фиг.6 — разрез Б — Б на фиг.5; на фиг.7— разрез  — -В на фиг.5; на фиг.8 — разрез à — Г на фиг 5.

Сушильная установка содержит коллоидную мельницу 1, емкость 2, насос 3, пневматическую акустическую форсунку 4 с вращающейся головкой, распылительную камеру

5 с воздушным охлаждением — термостатированием стенок и механической очисткой конуса, калорифер 6, циклоны 7 с водяBblM термостатированием, вентиляторы 8 — 10 технологического воздуха, пылеуловитель 11, кондиционер 12, винтовой транспортер 13, охладитель крупной фракции порошка и агломератов, рециркуляционный пневмотранснорт 14 мелкой фракции порошка, содержащий основную транспортную линию 15 и выделенную из нее эжектирующую линию 16 подачи осушенного воздуха, выгрузочную камеру 17, пневмотранспорт 18, эжектирующие устройства !9 со спиралевидными очистителями 20, вентиляторы 21 и 22 пневмотранспорта, выгрузочный циклон 23, бункер-накопитель 24 с очистным устройством 25 и расфасовочный бункер 26.

Сущность способа получения овощных и фруктовых порошков заключается в следующем.

Пример 1. Исходное сырье — томатную насту ЗОО-ного содержания сухих веществ подавали в коллоидную мельницу 1 и производили ее гомогенизацию до степени дисперсности не менее 100 мкм. Гомогенную пасту нагревали до 75 С в емкости 2 и распыляли с помощью пневматической акустической форсунки 4 при частоте акустических колебаний 16 кГц в прямотоке с нагретым до 155 С теплоагентом †воздух, достигаля приведенного среднего об.ьемноповерхностного диаметра частиц 120 мкм и осуществляли процесс сушки с одновременным напылением преимущественно крупной фракции порошка (80 — 250 мкм) на конус распылительной камеры с воздушным термостатированием стенок и механической очисткой конуса. Температура теплоагента на выходе сушильной камеры поддерживалась в пределах 78 — 82 С; температура термостатирования стенок камеры и циклонов 50—

55 С; скорость вращения очистного устройства конуса 6 об/мин. Достигали удельного влагосъема в сушильной камере 2 кг/м ч.

Затем проводили транспортировку и охлаждение до 20 С крупной фракции порошка (80 — 250 мкм) с агломератами не более 0,5 мм в винтовом транспортере 13 за счет охлаждения его корпуса рассолом и продувки осушенным воздухом с относительной влажностью 10 — 20Я температурой 20 С и осуществляли перегрузку готового продукта из циклона 7 в рециркуляционный пневмотранспорт 14 в эжектирующем потоке, охлажденном до 10 С, выделенном из основного транспортного и составляющего 20 g его расхода, что соответствовало 300 кг/ч, с выдерживанием 15 с до завершения процесса охлаждения порошка.

Спиралевидным очистителем 20, скорость вращения которого составляла 4 об/мин, готовый продукт направляли в основную рециркуляционную транспортную линию 15 и с помощью основного рециркуляционного транспортиртного потока, охлажденного до 14—

15 С, транспортировали через выгрузочный циклон 23 в бункер-накопитель 24.

В расфасовочном бункере 26 все полученные ранее фракции порошка объединялись. При расфасовке готового продукта из бункера 27 вели возврат пылевидной фракции порошка (5 — 10 мкм) противоточно транспорту крупных частиц с агломератами в винтовом транспортере-охладителе 13 и подвергали их аутогезионному взаимодействию в газовом потоке, достигая агломерации порошка размером не более 0,5 мм.

Получали готовый порошкообразный продукт из томатов в количестве 165 кг/ч с показателями:

Содержание сухих веществ, Я

Сахар общий, о в том числе инвертный сахароза

Каротин и каротиноиды, Кислотность в пересчете на яблочную кислоту, о

Насыпной вес, г/см

Цветность, мг/мл иодной шкалы

Пример 2. Производили гомогенизацию морковного сока 9Я-ного содержания сухих веществ до степени дисперсности не менее

100 мкм, его нагрев до 70 С, распыление с помощью пневматической акустической форсунки при частоте акустических колебаний

10 — 12 кГц в прямотоке с нагретым до

145 С теплоагентом-воздухом, достигая приведенного среднего объемно-поверхностного диаметра частиц 80 мкм, вели процесс сушки.

1270511 венус ии

Псснрн ен енлиру юегр ozenme

Осноенен nemo п ренснерп7нру ющега ozenma ень

Фиг 3

Температура теплоагента на выходе сушильной камеры составляла 74 — 78 С.

Ущельный влагосъем в сушильной камере составлял 2,5 кг/м ч.

Процесс получения, охлаждения, транспортировки, агломерации порошка вели по примеру 1, осуществляя перегрузку готового продукта из циклона в рециркуляционный пневмотранспорт в эжектирующем потоке, выделенном из основного транспортного и составляющего 10Я его расхода, что соответствовало 150 кг/ч, с выдерживаним 20 с.

Производили готовый порошкообразный морковный порошок в количестве 45 кг/ч с показателями:

Содержание сухих веществ, Я 95 — 95,5

Сахар общий, 66,5 в том числе инвертный 22,2 сахароза 43,3

Каротин и каротиноиды, О4 67,3

Кислотность в пересчете на яблочную кислоту, О4 2,3

Насыпной вес, г/см 0,5 — 0,6

1270511 тыы Улаф

ыЫ

ELl пепл

Ф

Фиг. 7

Составитель H. Исаченко

Редактор А.. 1ежнина Техред И. Верес Корректор И. Мчска

Заказ 6226138 Тираж 634 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4