Способ последовательной штамповки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и касается спо:Собов обработки листового материала :Целью изобретения является повышение качества обрабатываемых изделий путем исключения неравенства фасок. Фаски со стороны образовавшегося на. поверхности разделения скола формуют со смещением относительно противополож- iной фаски в сторону скола. Кроме то-: го, перед формовкой фасок отделенную часть материала возвращают в обрабатываемый материал, что при формовке фасок исключает образование наплывов на поверхности среза. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 21 D 35/00, 37/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3929875/25-27 (22) 19.07.85 (46) 23.11.86. Бюл. У 43 (71) Кишиневский завод "Электромашина" (72) М.М. Брухис, М.П. Цырульнык, А.В. Погребной и В.Н. Просяник (53) 621.961,2(088.8) (56) Авторское свидетельство СССР

Ф 479537, кл. В 21 D 37/00, 27.03.74. (54) СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ (57) Изобретение относится к обработке металлов давлением и касается способов обработки листового материала

Целью изобретения является повышение качества обрабатываемых изделий путем исключения неравенства фасок. Фаски со стороны образовавшегося на. поверхности разделения скола формуют со смещением относительно противоположной фаски в сторону скола. Кроме то-; го, перед формовкой фасок отделенную часть материала возвращают в обрабатываемый материал, что при формовке фасок исключает образование наплывов на поверхности среза. 1 з.п, ф-лы, 4 ил.

1271615

Изобретение относится к обработке металлов давлением, в частности к способам для обработки листового материала.

Цель изобретения - повышение качества обрабатываемых иэделий путем образования фасок одинаковой величины.

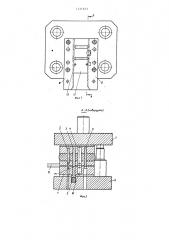

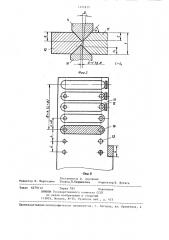

На фиг. 1 показана нижняя плита штампа для осуществления способа, вид в плане; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — переход формовки фасок; на фиг. 4 — схема переходов при осуществлении способа.

Штамп для осуществления способа содержит верхнюю плиту 1, на которой .установлены пуансон 2 для пробивки, пуансон 3 для вырубки, пуансон 4 для формовки одной фаски, пуансон 5 для выталкивания готовой детали к нижнюю плиту б,.на которой установлена матрица 7, направляющие планки 8, пуансон 9 для запрессовки вырубленной заготовки, пуансон !О для формовки другой фаски.

Пуансон 4 смещен от пуансона 10 в сторону образовавшегося скола на детали 11 на величину h =t tgP, где

— величина смещения пуансонов; — толщина обрабатываемого материала; P — угол наклона поверхности скола (P =4-6 ) .

Пуансон 5 отстоит от пуансона 3 на расстоянии S=n(L+4), где Б — расстояние между пуансонами; n — количество шагов подачи между пуансонами; L — величина шага подачи; о— величина прироста шага подачи после запрессовки вырубленной заготовки.

Размер между направляющими планками 8 после перехода формовки фасок

21 1 увеличен на величину а= —; — ° tg А, где а — увеличение размера между планками; h — глубина внедрения пуансона для формовки фаски"„ t — толщина обрабатываемого материала; — угол наклона,фаски на детали„

Способ осуществляется следующим образом.

Полоса 12 подается в штамп, где в ней пробиваются отверстия 13, вырубается эагoTîâêà 14 с образованием поверхности скола под углом и эапрессовывается обратно, формуются фаски со смещением одна относитель5 но другой и в конце деталь 1! выталкивается и 3 полосы 12.

Формовка фаскг. на части наружного контура является одним иэ частных случаев способа, который может быть распространен на весь контур как наружный, так и внутренний. Кроме того, способ может быть использован при формовке фасок на незамкнутом конту15 ре, например, на прямолинейной по-. верхности разделения материала.

Использование изобретения позволяет повысить качество обрабатываемых деталей путем получения фасок

20 одинаковой величины за счет формовки фаски со стороны скола со смещением от противоположной фаски и путем исключения наплывов на поверхности среза за счет запрессовки детали в обрабатываемый материал перец формовкои фасок.

Формула и з о б р е т е н и я

30 1. Способ последовательной штамповки листового материала, при котором выполняют разделение материала по заданному контуру с образованием скола на части поверхности разделения, а затем формуют фаски на полученной поверхнос. и разделения, имеющей скол, одновременно с обеих сторон материала, о т л и ч а ю щ и йся тем, что, с целью повышения качества обрабатываемых иэделий путем исключения неравенства фасок, фаску со стороны скола формуют со смещением от противоположной фаски в сторону образования скола, определяемым по формуле Ь =t 1!;, где 5 — величина смещения, t — толщина обрабатываемого материала, — угол наклона поверхности скола.

2. Способ по и. 1, î " л и ч а юшийся тем, что перед формовкой фасок отделенную часть материала, возвращают в обрабатываемый материал.

Q 1Z

Фиа. 1

4 —,4 (пабернупю)

Фиг 2

1271615

Составитель B. Дорожкин

Редактор Н. Марголина Техред Л.Сердюкова Корректор,В. Бутяга

6279/12 Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5

Заказ

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4