Форма металлическая с постоянным покрытием

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к литейному производству, и предназначено для отливки деталей из черных и цветных металлов и сплавов в металлические формы. Целью изобретения является повышение эксплуатапионной стойкости формы путем увеличения теплозащитной способности покрытия и согласования (Л О5 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1271644 (,5р 4 В 22 D 15/00.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

2 б

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3882950/22-02 (22) 18.02.85 (46) 23.11.86. Бюл. № 43 (71) Могилевское отделение Физико— технического института АН БССР (72) Г.А. Анисович и В.К. Пивоваров (53) 621.74 ° 043(088.8) (56) Патент США № 3136011, кл. 106-38.27, 1963.

Патент Японии № 49-42772, кл. В 22 С 9/06, 1974. (54) ФОРМА МЕТАЛЛИЧЕСКАЯ С ПОСТОЯННЫМ ПОКРЫТИЕМ (57) Изобретение относится к области металлургии, в частности к литейному производству, и предназначено для отливки деталей из черных и цветных металлов и сплавов в металлические формы. Целью изобретения является повышение эксплуатационной стойкости формы путем увеличения теплозащитной способности покрытия и согласования

271644

1 термических деформаций покрытия и основы. Цель достигается тем, что покрытие содержит пористый подслой 3 и дополнительно связующий слой 4 из жаростойкого сплава толщиной 0,3-1,0 толщины пористого подслоя 3, который выполнен из волокнистого материала с пористостью 30-607 и диаметром волокон 0,02-0,1 толщины подслоя. Наличие пористого подслоя и дополнительного слоя из жаростойкого сплава в покрытии повышает его теплозащитную способность и способствует согласованию термических деформаций основы и покрытия, что увеличивает эксплуатационную стойкость формы.4 з.п. ф — лы,1 ил.

Изобретение относится к металлургии, в частности к литейному производству, и предназначено для отливки деталей из черных и цветных металлов и сплавов в металлические формы. 5

Цель изобретения — повышение эксплуатационной стойкости формы путем увеличения теплозищатной способности покрытия и согласования термических деформаций покрытия и основы.

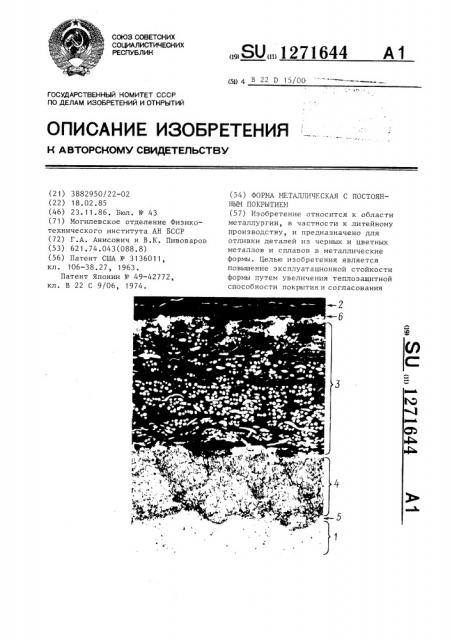

На чертеже показана форма с постоянным покрытием, разрез.

Основа 1 (например, чугун) имеет покрытие, содержащее рабочий огнеупорный слой 2 из термостойкого кера- 15 мического материала (например, на основе оксида алюминия) и пористый волокнистый подслой 3 из стойкого к высокотемпературному окислению волокнистого материала с пористостью 20

30-60Х и диаметром волокон 0,02-0,1 толщины подслоя.

Между подслоем 3 и основой 1 расположен связующий слой 4 из жаростойкого сплава толщиной 0,3 — 1,0 от 25 толщины подслоя, который обеспечивает прочное соединение подслоя 3 с основой 1 с помощью активирующего слоя 5 из самофлюсующегося сппава.

Со стороны рабочей поверхности ЗО формы волокнистый подслой 3 может покрываться слоем 6 из жаростойкого сплава, который закупориьает открытие поры волокнистого подслоя 3 и повышает прочность сцепления огнеупорного слоя 2 с формой. Толщина активирующего 5 и жаростойкого 6 слоев равна 0,01 — 0,1 толщины подслоя 3

Волокнистый подслой может изго- 4р тавливаться в виде пакета из проволочной сетки, слои которого расположены с угловым смещением, определя2

360 емым соотношение 4 = ††--- где

N — количество слоем сетки Такое расположение проволок обеспечивает высокую изотропность свойств подслоя и способствует повышению прочности покрытия.

Неразъемное соединение отдельных волокон (проволок) между собой, достигаемое за счет расположения сварных точек на расстоянии друг от друга, равном 3 — 10 толщинам волокнистого подслоя, сводит к минимуму упругие остаточные напряжения, возникающие после прессования сеток, и позволяет повысить точность геометрических размеров формы. Этому же способствует и ограничение диаметра волокон в 0,1 толщины подслоя. Дальнейшее увеличение диаметра волокон сопровождается ростом упругого подслоя.

Кроме того, при этом вследствие увеличения размеров пор ухудшается чистота поверхности кокиля. Применение очень тонких волокон, диаметр которых менее 0,02 толщины подслоя, нецелесообразно, так как ускоряется высокотемпературное окисление волокнистого материала вследствие резкого роста удельной поверхности и снижается коррозионная стойкость материала.

Снижение модуля упругости подслоя (до 2000 — 3000 кгс/мм ), достигаемое с помощью пористого волокнистого материала, сводит к минимуму величины термических деформаций и напряжений между слоями покрытия и основой, что позволяет повысить стойкость формы.

Этому же способствует и изготовление волокнистого подслоя толщиной 0,01

0,1 толщины основы. При этом за счет большого термического сопротивления подслоя (теплопроводность материала

1271644

0,9 — 3 Вт/мК) эффективно снижается максимальная рабочая температура ко20 киля, что обуславливает замедление разрушающих процессов в нем и умень— шение его термических деформаций. Волокнистыйматериал пористостью менее

30Х имеет сравнительно большое значение модуля упругости, что не позволяет эффективно снизить термичесt0 кие напряжения и деформации в слоях.

Изготовление подслоя с пористостью более 60Х черезмерно увеличивает шероховатость рабочей поверхности формы за счет больших размеров открытых пор. Это ведет к росту силового взаимодействия отливки с формой и снижению эксплуатационной стойкости последней.

Связующий слой из жаростойкого сплава одновременно предохраняет пористый подслой от пропитывания расплавом основы при изготовлении формы. Толщина связующего слоя должна быть не менее 0,3 толщины подслоя, 25 так как при ее уменьшении слой сам становится проницаемым для расплава основы и не может предохранять подслой от пропитывания. Увеличение же толщины связующего слоя более

1,0 толщины подслоя ведет к увеличению трудоемкости изготовления формы и расхода материала, а поэтому нецелесообразно. Пористость связующего слоя должна быть равна 2 — 107..

Форма работает следующим образом. 35

При заполнении жидким металлом происходит быстрый нагрев рабочей поверхности формы. На первом этапе литейного цикла (до образования газового зазора) огнеупорный слой 2 и во-40 локнистый подслой 3 имеют температуру, значительно превышающую температуру основы 1 и связующего слоя 4.

Возникающие из-за неравномерного нагрева и различия термомеханических 45 свойств материалов слоев деформации от термических напряжений согласовываются за счет податливости волокнистого подслоя 3, имеющего малый модуль упругости. Подобным же образом 50 проявляется демпфирующая способность волокнистого подслоя 3 и после выбивки отливки, когда температура покрытия становится значительно меньше температуры основы формы. При этом 55 подслой 3 согласовывает возникающие термические деформации основы 1 и огнеупорного слоя 2 и снижает величину растягивающих напряжений в последнем.

Пример 1. Вытряхной неохлаждаемый кокиль (опытный образец) для литья из .угуна заготовок шкивов диаметром 340 и высотой 60 мм. Толщина стенки кокиля из чугуна СЧ 20 равна 100 мм. Покрытие кокиля содержит слой толщиной 0,1 мм из керамики на основе оксида алюминия и волокнистый подслой толщиной 2,5 мм и пористостью 407. Подслой получают прессованием пакета из 40 слоев сетки из проволоки сплава ОХ27Ю5А диаметром

0,2 мм. Слои пакета расположены с угловым смещением один относительно другого в 9 и соединены между собой сварными точками диаметром 6мм, расположенными на расстоянии 15

20 мм друг от друга. Связующий слой покрытия толщиной 2 мм и пористостью

7,3Х выполнен из сплава Х20Н80. Активирующий слой, обеспечивающий надежное сваривание покрытия с кокилем, имеет толщины 0 15 мм и изготовлен из самофлюсующегося сплава

ПГ-СР2. Снаружи волокнистого подслоя непосредственно под огнеупорным слоем расположен слой толщиной

0,15 мм из алюминида никеля.

Кокиль испытан при литье чугуна марки СЧ 20, разливаемого при 12801320 С. Выбивку отливок производят после их охлаждения до 800-900 С.

Стойкость кокиля составляет 1630 заливок (ресурс кокилей без покрытия не превышает 320 заливок).

Пример 2. В кокиле с постоянным покрытием (слои покрытия, их взаиморасположение и другие характеристики по примеру 1) волокнистый подслой имеет пористость 297..

После 690 заливок испытание кокиля прекращено из-за растрескивания и скалывания покрытия по границе с формой.

Пример 3. В кокиле (пример

1) волокнистый подслой имеет пористость 617. Рабочая поверхность кокиля характеризуется неровностями глубиной до 0,2-0,3 мм. После 240 заливок суммарная площадь сколов огнеупорного слоя составляет около 307.

Пример 4. В кокиле (пример 1) диаметр проволок подслоя равен 0,3 мм (или 0,12 толщины подслоя). Подслой характеризуется большими размерами единичных пор. Рабочая поверхность

1271644 d формула изобретения

Наличие пористого волокнистого подслоя и дополнительного слоя из жаростойкого сплава в покрытии повышает его теплозащитную способность и способствует согласованию термических деформаций основы и покрытия во время технологического цикла. Такое покрытие обеспечивает повышение эксплуатационной стойкости формы при литье чугуна в четыре — пять раз.

Составитель В, ððeeó

Техред M.Õoäàíè÷

Редактор О. Бугир

Корректор N. Самборская

Заказ 6280/13 Тираж 757

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

S имеет неровности глубиной до 0,5—

0,6 мм. Получаемые отливки с трудом выбиваются из кокиля. После 70 заливок суммарная площадь сколов огнеупорного слоя превышает 307.

Пример 5. В кокиле (пример 1) диаметр проволок подслоя равен

0,04 мм (0,016 толщины подслоя).

Стойкость покрытия равна 1390 заливок. Дальнейшая эксплуатация кокиля невозможна из-за разрушения подслоя путем окисления проволок.

Пример 6. В кокиле (пример 1) толщина связующего слоя из сплава

Х 20Н80 равна 0,7 мм (0,28 толщины волокнистого подслоя). При изготовлении кокиля чугун проникает сквозь поры связующего слоя и пропитывает волокнистый подслой. Стойкость кокиля равна 730 заливок. Форма выходит из строя вследствие растрескивания подслоя и скалывания огнеупорного слоя.

Пример 7. В кокиле (пример 1) толщина связующего слоя равна

2,75 мм (1,1 толщины волокнистого слоя). Стойкость формы составляет

1650 заливок.

1. Форма металлическая с постоян— ным покрытием, содержащим огнеупорный слой из керамического материала и пористый подслой из стойкого к высокотемпературному окислению материала, отличающаяся тем, что, с целью повышения эксплуатацион1О ной стойкости формы путем увеличения теплозащитной способности покрытия и согласования термических деформаций покрытия и основы, покрытие содержит дополнительно связующий слой из жаро15 стойкого сплава толщиной 0,3-1,0 толщины подслоя, расположенный между пористым подслоем и основой, а пористый подслой выполнен из волокнистого материала с пористостью 30-607..

2О 2. Форма по и. 1, о т л и ч а ющ а я с я тем, что пористый подслой из волокнистого материала выполнен в виде пакета из проволочной сетки, слои которого размещены относительно

25 друг друга с угловым смещением

360 определяемым отношением б = где N — количество слоев сетки.

3. Форма по и. 1 и 2, о т л и

ЗО ч а ю щ а я с я тем, что пористый подслой выполнен из волокон диаметром 0,02 — 0,1 толщины подслоя.

4. Форма по п. 1, о т л и ч а ющ а я с я тем, что покрытие дополнительно содержит слой из самофлюсующегося сплава.

5. Форма по и. 1, о т л и ч а ющ а я с я тем, что покрытие дополнительно содержит слой из жаростой4О кого материала, расположенный между огнеупорным слоем и пористым подслоем.