Способ плоской двусторонней обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к абразивной обработке и может быть использовано для доводки пластин, состойщих из подложки и сверхтвердого материала . Целью изобретения является повышение качества обработки за счет выравнивания скоростей съема с обеих частей пластины. Двухслойные пластины устанавливают в гнезда сепаратора 3 с чередованием поверхностей материалов разной твердости.Доводочным дискам 4 и 5 придают вращательное движение, а сепаратор совершает планетарное движение, обеспечивая перемещение детали и равномерный съем припуска за счет выравнивания скорости съема. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5D 4 В 24 В 37/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ

I I

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3813103/25-08 (22) 04. 10. 84 (46) 23. 11.86. Бюл. ¹ 43 (7 1) Всесоюзный научно-исследовательский инструментальный институт (72) Л.Г. Дибнер, Г.В. Боровский, В.Л.Белостоцкий и В.N.Ìoðoçoâ (53) 621.923.5(088.8) (56) Авторское свидетельство СССР № 623725, кл. В 24 В 37/04, 1976. (54) СПОСОБ ПЛОСКОЙ ДВУСТОРОННЕЙ ОБРАБОТКИ (57) Изобретение относится к абразивной обработке и может быть исполь„„SU 1271725 А1 зовано для доводки пластин, состоящих из подложки и сверхтвердого материала. Целью изобретения является повышение качества обработки за счет выравнивания скоростей съема с обеих частей пластины. Двухслойные пластины устанавливают в гнезда сепаратора 3 с чередованием поверхностей материалов разной твердости.Доводочным дискам 4 и 5 придают вращательное движение, а сепаратор совершает планетарное движение, обеспечивая перемещение детали и равномерный съем припуска за счет выравнивания скорости съема. 1 ил. нита.

Цель изобретения — повышение качества доводки деталей, имеющих ма— териалы разной твердости на обраба- !5 тываемых торцах.

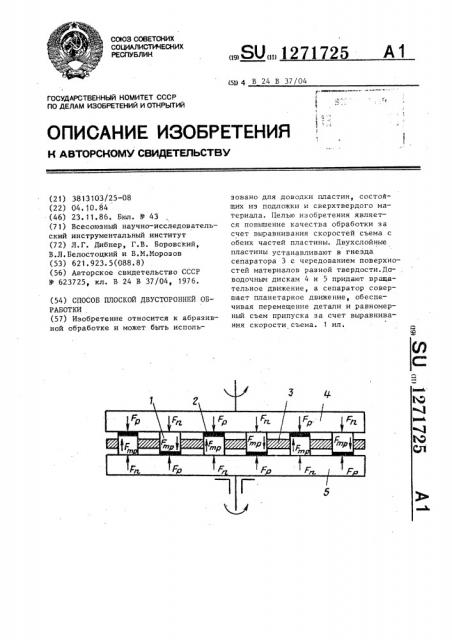

На чертеже изображена схема реализации способа плоской двусторонней доводки двухслойных деталей.

Обрабатываемые двухслойные дета- 20 ли, например, режущие пластины, состоящие из подложки 1 и режущей части 2 окончательно шлифованные по наружному диаметру с точностью

+ 0,005 мм и предварительно шлифо — 25 ванные по опорным торцам с небольшим натягом, соответствующим переходным посадкам, устанавливают в гнезде сепаратора 3 таким образом, что имеет место чередование поверхностей мате- О риалов разной твердости, контактирующих с двумя плоскими доводочными дисками 4 и 5, шаржированными алмазными пастами. При указанной установке деталей условия доводки одинаковые.

Доводочным дискам 4 и 5 придают вращательное движение, направленное в одну сторону. Каждому из дисков придают независимое вращение либо вращение верхнему диску передается эа счет сил трения в результате установки нижнего диска, сепаратора и верхнего диска с последовательным смещением осей (с экцентриситетом).

В процессе доводки сепаратор совершает планетарное движение, обес.печивая перемещение детали в направлении, параллельном и перпендикулярном вектору скорости доводки. При этом

50 каждая иэ деталей пересекает поверхность дисков, проходя всю ширину диска от наружной до внутренней кромки диска.

1 12717

Изобретение отностися к абразивной обработке и может быть использовано для доводки опорных поверхностей двухслойных режущих пластин, состоящих из подложки, материалом 5 которой, например, является безвольфрамовый твердый сплав, и режущей части, выполняемой, например, из синтетического сверхтвердого композиционного материала на основе вюр- tO цитоподобного нитрида бора — гексагде F

»

Г =F„+ Р,.

>р сила, действующая на режущун> часть из гексанита; сила, действующая на одложкУ1 сила, трения при перемещении пластины в гнезде сепаратора.

2 ленных в доводочном устройстве по схеме: подложка из твердого сплава всех пластин контактирует с одним доводочным диском, а режущая часть с другим, показывают„ что при такой схеме обработки съем припуска происходит практически только со стороны твердосплавной части детали, при этом отклонение от плоскостности со стороны режущей части иэ гексанита практи.ески не уменьшается. Такое различие в интенсивности съема гексанита и беэвольфрамового твердого сплава определяется существенным различием их физико-механических свойств.

Микротвердость гексанита составляет

4000-6000 кг/мм и уступает по твердости практически только алмазу. 1вердость беэвольфрамового твердого сплава не превышает 1500 кг/мм . Гексанит, кроме того, являет=я и более прочным материалом. Поэтому при приложении одного и того же усилия съем материала со стороны гексанита в несколько раэ меньше, чем со стороны безвольфрамового твердого сплава.При доводке каждый иэ двух доводочных дисков контактирует с режущей частью пластины (гексанитом) и с подложкой (беэвольфрамовым твердым сплавом), при этом выравнивание скорости съема с обеих частей пластины происходит под действием двух факторов: частицы гексанита, снимаемые с режущей части пластины, переносятся на доводочный диск, а затем на подложку,что замедляет скорость съема материала со стороны подложки и приводит к выравниванию скоростей съема с обеих частей пластины; в результате действия сил трения обрабатываемой детали при ее смещении в гнезде сепаратора на режущую часть при установившемся процессе действует сила

Проведенные исследования по доводке двухслойных деталей (режущих двухслойных пластин типа безвольфрамовый твердый сплав — гексанит), установПри установке всех пластин режущей частью в одну торону различие скоростей съема со стороны подложки и режущей части не приводит к смеще12717

Составитель А.Дроздецкий

Техред Н,Глущенко Корректор Е °

Редактор Н.Бобкова

Заказ 6287/17

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д.4/5. Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4нию пластины относительно сепаратора, а следовательно, и к возникновению сил трения. При предлагаемом способе доводки, когда детали устанавливают с последовательным чередованием режущей части из гексани1а и подложки из твердого сплава, для сохранения

Kонтакта с обоими доводочными диска— ми пластина должна смещаться относительно сепаратора, так как в процес- tð се доводки имеет место дискретность процесса, выражающаяся в периодическом отрыве подложки от доводочного диска. При этом возникает сила трения пластины в гнезде сепаратора.Так как перемещение пластины происходит под действием того диска, с которого материал снимается медленнее, на гексанитовую часть детали действует сила F сложенная с силой трения

Р

F а на безвольфрамовую часть затр Ф

Ь готовки сила Р, эа вычетом силы трения.

Таким образом, гексанитовая часть на величину силы трения испытывает большую величину нормальной силы, 2S чем часть из твердого сплава. Это приводит к ускорению съема режущей части пластин и в конечном счете к выравниванию скоростей съема с обеих сторон, несмотря на различие их фиэи- 30 ко-механических свойств. Увеличение сил трения достигается в способе плотной установкой пластин в гнездах сепаратора, применением в качестве сепаратора специальных марок тексто5 .лита, обладающих повышенной упругостью, вращением. обоих доводочных дисков в одну сторону, что создает постоянный прижим пластин к одной и той же стороне в гнезде сепаратора и увеличивает силу трения, равенством частоты вращения доводочных дисков, что одновременно исключает воэможность перекосов пластин в гнездах сепаратора, 45

По способу произведена доводка .партии двухслойных пластин с режущей

25 4 частью из гексанита и подложкой из беэвольфрамового твердого сплава диаметром 5,56 мм. Условия обработки следующие: частота вращения доводочных дисков 200 мин- ; диаметр доводочных дисков 150 мм; ширина рабочей поверхности доводочного диска 20 мм; материал дисков — чугун; доводочная паста — алмазная паста зернистостью

40/28; материал сепаратора — текстонит; сила сжатия дисков Н = F00 количество одновременно обрабатываемых пластин 40 шт; исходная толщина пластин 4,2+0,05 мм; исходное отклонение от плоскостности по режущей части 0 05 мм; время доводки 40 пластин 4 мин; операционное время доводки одной пластины 0,1 мин; отклоне— ние от плоскостности опорных поверхностей после доводки 0,001 — 0,002 мм, отклонение от параллельности опорных поверхностей 0,005 мм; толщина пластин после доводки 3,97+С,005 мм.

Таким образом, применение предлагаемого способа обеспечило двустороннюю доводку торцов пластин из разнородных материалов в соответствие с предъявляемыми к ним техническими требованиями по плоскостности, параллельности торцов и точности размера по толщине пластины.

Формула и з о б р е т е н и я

Способ плоской двусторонней обработки, при котором инструменты вращают в одном направлении с одинаковой частотой вращения, а детали размещают в гнездах сепаратора и сообщают им плоскопараллельное перемещение относительно инструментов, о т л и ч а— ю шийся тем, что, с целью повышения качества доводки деталей, имеющих материалы разной твердости на обрабатываемых торцах, детали в сепараторе устанавливают с чередованием поверхностей торцов различной твердостиа