Стеклоплавильный сосуд для получения волокна

Иллюстрации

Показать всеРеферат

Изобретение относится к производству стекловолокна. Изобретение направлено на повышение производительности и экономии драгметаллов. По изобретению стеклоплавильный сосуд снабжен трубками, расположенными в зоне гомогенизации камеры плавления , нижний конец которых жестко закреплен в отверстиях пластины, а высота трубок составляет 0,2-0,8 высоты камеры плавления. Верхний конец трубок находится выше окна для прохода стекломассы из зоны плавления в зону гомогенизации на 0,1-0,8 высоты трубки. Каждая трубка выполнена с козырьком, прикрепленным к нижнему ее срезу с наклоном в сторону продольной оси сосуда. 2 з.п. ф-лы, 2 ил.

СОКИ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„) 271838 A 1 g 4 С 03 В 37/09

Ф

Ф2

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3891534/29-33 (22) 06.05.85 (46) 23.11 .86. Бюл. У 43 (72) В.В.Улыбышев, И.Н.Инякина, В.В.Челядинов, М.Б.Лисин и Г.Н.Кан (53) 666.189.212 (088.8) (56) Авторское свидетельство СССР

Р 1110760, кл, С 03 В 37/09, 1983. (54) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА (57) Изобретение относится к производству стекловолокна. Изобретение направлено на повышение производительности и экономии драгметаллов.

По изобретению стеклоплавильный сосуд снабжен трубками, расположенными в зоне гомогенизации камеры плавления, нижний конец которых жестко закреплен в отверстиях пластины, а высота трубок составляет 0,2-0,8 высоты камеры плавления. Верхний конец трубок находится выше окна для прохода стекломассы из зоны плавления в зону гомогенизации на 0,1-0,8 высоты трубки. Каждая трубка выполнена с козырьком, прикрепленным к нижнему ее срезу с наклоном в сторону продольной оси сосуда. 2 s.ï. ф-лы, 2 ил.

1,1271838 2 лов.

5О

Изобретение относится к производству стекловолокна, в частности к оборудованию для получения непрерыв ного стекловолокна, и может быть использовано на предприятиях по .производству стекловолокна.

Целью изобретения является повышение производительности и экономии драгоценных металлов.

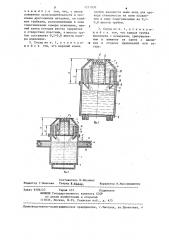

На фиг,l показан стеклоплавильный сосуд для получения волокна, плавильная камера и камера формования выполнены в едином целом, продольный разрез; фиг.2 — то же, плавильная камера и камера формовайия выполнены в виде отдельных элементов.

Стеклоплавильный сосуд содержит камеру 1 формования с узлом 2 формования, выполненным в виде пластины с фильерными насадками или секционных перфорированных пластин, я|зляющихся дном каналов, камеру 3 плавления, имеющую боковые стенки 4, загрузочное окно 5 для подачи стеклошариков 6, экраны 7 с отверстиями 8, пластины 9, отделяющие камеру плавления от камеры формования, трубки 10, нижний срез которых жестко закреплен на пластинах 9, козырьки 11 с наклонной стенкой 12.

В случае выполнения камеры плав,пения и камеры формования в виде от,цельных элементов (фиг.2) они соединяются в один сосуд с помошью флан" цев 13 через кольцевой холодильник

14 и огнеупорную прокладку 15.

Установка работает следующим образом.

Стеклошарики 6 подаются через загрузочное окно 5 в пространство 1 между экранами 7 камеры 3 пла зления. Стекломасса, образующаяся при плавлении стеклошариков, вытекает из экранов 7 через отверстия 8 в ниж. ней их части и попадает в попости

16, заключенные между экранами 7, пластинами 9 и боковыми стенками 4 камеры 3 плавления. По плоскости пластин эти полости герметичны для прохода стекломассы. Стекломасса заполняет эти полости, поднимается вверх вьппе уровня верхнего входного окна трубок 10 и через эти трубки выливается в камеру 1 формования.

Так как трубки 10 расположены несимметрично относительно продольной оси сосуда, к ним снизу прикреплены козырьки 11, которые с помощью накл-нных стенок 12 отклоняют струи стекломассы так, что они перемещаются ближе к продольной оси сосуда. Это обеспечивает симметричность температур5 ного поля камеры формования.

При таком ведении процесса почти весь объем камеры 3 плавления заполнен стекломассой. Среднее время пребывания стекломассы в сосуде увели1О чивается. Эффективно используется тепло, выделяющееся на экране и боковых стенКах сосуда, имеющих контакт с расплавленной стекломассой и через нее более интенсивно передаю15 щих тепло стеклошарикам. Камера 3 плавления в этом случае обладает большой тепловой инерцией и ее тепловой режим меньше реагирует на отклонения в тепловом б лансе, вызванные

20 нарушениями в пода .е стеклошариков.

Так как верхнее выходное окно трубок 10 выполнено вьппе верхней кромки отверстий 8, то в полостях

16, эаключенных между экранами 7, пластинами 9 и боковыми стенками

4 камеры 3 плавления, возникает регулярное движЕние стекломассы с подь. емом ее к свободной поверхности при одновременном нагреве. Это обеспеЗО чивает удаление из стекломассы газовых включений и усреднение времени прибывания стекломассы в камере

3 плавления для всех ее отдельных порций, что приводит к улучшению

З5 подготовки стекломассы, снижению капельной обрывности и увеличению коэффициента полезного времени работы установки.

В целом предлагаемое устройство

4О решает вопросы повьппения производительности труда и оборудования. С его помощью удастся создать эффектив. ную конструкцию сосуда для малогаба-. ритного фнльерного поля при приме45 ненни процесса формования волокна из перфорированных пластин без филь- " ерных насадков, что создает значительную экономию,црагоценных металФормула изобретения

1. Стеклоплавильный сосуд для получения волокна, включающий разде-, ленные пластиной с отверстиями камеру плавления стекломассы с зонами плавления и гомогенизации и камеру формования с фильерами, о т л и—

1271838 суда.

Аа2

Составитель Н. Ильиных

Редактор Г.Волкова Техред В.Ка ар, Корректор M,Ìàêñèìèøèíåö

Заказ 6306/23 Тираж 457 Подписное

ВНИИПИ Государственного комитета СССР по делам .изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r,Óæãoðoä, ул. Проектная, 4 ч а ю шийся тем, что, с целью повышения производительности и экономии драгоценных металлов, он снабжен трубками, расположенными в зоне гомогенизации камеры плавления, нижний конец которых жестко закреплен в отверстиях пластины, а высота трубок составляет 0,2-0,8 высоты камеры плавления.

2. Сосуд по п. I о т л и ч а ю-. 10 шийся тем, что верхний конец трубок находится выше окна для прохода стекломассы из зоны плавления в зону гомогенизации на О,!—

0,8 высоты трубки.

3. Сосуд по и. 1 о т л и ч а юшийся тем, что каждая трубка выполнена с козырьком, прикрепленным к нижнему ее срезу с наклоном в сторону продольной оси со