Соединение деталей из пластмасс

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения , в частности к соединениям деталей из пластмасс. Цель изобретения повышение прочности соединения. Соедини-. вне деталей содержит установленный в совмещенных отверстиях стержень с замыкаЮ: шей головкой, расположенной заподлицо в одной из соединяемых деталей. Дополнительная головка расположена во второй соединяемой детали, при этом контактирующие поверхности соединяемых деталей в зоне вокруг отверстий сварены. Стержень устанавлива . ют в отверстия с приложением осевого усилия и ультразвуковых колебаний. В результате происходит ультразвуковая сварка соединяемых деталей. 2 нл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 Е 16 В 19 00

C

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ/ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3934235/25-27, (22) 29.07.85 (46) 23.11.86. Бюл. № 43

f71) Московский авиационный технологический институт им. К. Э. Циолковского (72) Г. В. Комаров и С. Ф. Фомин, (53) 621.882(088.8) (56) Альщиц М. Я., Анисимов Н. Ф., Благов Б. Н. Проектирование деталей из пластмасс. — М,: Машиностроение, 1969, с. 211.

Тынный А. Н., Тарноруцкий В. К, Соединение пластмассовых деталей с помощью ультразвука. — Львов: Вища школа, 1979, -с. 96 — 100.

-(54) СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ ПЛАСТ.МАСС

ÄÄSUÄÄ 1272020 А 1 (57) Изобретение относится к области машиностроения, в частности к соединениям деталей из пластмасс. Цель изобретения повышение прочности соединении. Соедине-. ние деталей содержит установленный в совмещенных отверстиях стержень .с замыкаю; щей головкой, расположенной эаподлицо в одной из соединяемых деталей. Дополнительная головка расположена во второй соединяемой детали, при этом контактирующие поверхности соединяемых деталей в зоне вокруг отверстий сварены. Стержень устанавливают в отверстия с приложением осевого усилия и ультразвуковых колебаний. В результате происходит ультразвуковая сварка соединяемых деталей. 2 ил.

Изобретение относится к машиностроению, в частности - к сборке конструкций из пластмасс, и может быть использовано при изготовлении конструкций из листовых пластмасс или из фасонных деталей, отформованных из листовых пластмасс, для приспособления элементов жесткости н деталей насыщения к листовым деталям, для присоединения крышек и заглушек к корпусным деталям.

Цель изобретения — повышение проч- 10 ности соединения деталей из пластмасс.

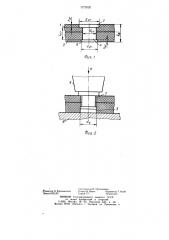

На фиг. I изображено предлагаемое соединение деталей; на фиг. 2 — положение соединяемых деталей и стержня в начальный момент сборки.

Соединение деталей содержит пластмассовые соединяемые детали 1 и 2, в совмещенных отверстиях 3 которых установлен стержень 4 с замыкающей головкой 5, расположенной заподл ицо с поверхностью соединяемой детали 1, и с дополнительной головкой б, расположенной заподлицо с поверхностью соединяемой детали 2. Соединяемые детали в зоне вокруг отверстий 3 связаны между собой.

Размерные параметры стержня и соединяемых деталей выбраны из следующих выражений: d»r=dn, 0,9А)д-)0,1с(о, 0,86lf) ней детали 6» и на основании опытных данных выбирается в пределах от 0,2 6»1 (для толстой верхней детали) до 0,8 6 1 (для тонкой верхней детали).

Эксперименты показывают, что для обеспечения соосности штифта и отверстий в деталях высота направляющей головки h. не должна превосходить и быть равной толщине нижней детали, чтобы обеспечить сварку контактирующих поверхностей деталей при условии, что дополнительная головка стержня расположена в нижней детали.

Расположение замыкающей головКи стержня в верхней детали заподлицо с ее верхней плоскостью, а дополнительной головкЦ, штифта — в нижней детали предопределяет общую длину стержня и длину стержня 1 между замыкающей и дополнительной головками.

Диаметр замыкающей головки d ° стержня выбирают из условия обеспечения вытеснения последней такого объема матери. ала верхней детали, чтобы он гарантированно заполнил полость 7 по всей длине.

Экспериментально установлено, что в случае толстостенной детали объем Vg, вытесненный замыкающей головко" стержня, должен быть не меньше 1,05 объема V полости 7, а в случае тонкостенной верхней детали он должен быть не больше 1,25 V». Если принять, что

+А) d.")

11 зг

30 где с/ — ди а и ет р

)/ь.)0,26»1,.,. то при отношении V./ V»)1,05 диаметр дополнительной головки; d- -- диаметр стержня; 6щ — толщина первой соединяемой детали; 6- — высота замыкающей головки; h»r — высота дополнительной головки; 1- — длина стержня между головками;

d.r — диаметр замыкающей головки; do —— диаметр отверстий в соединяемых деталях.

Выбор размеров элементов стержня обусловлен следующим.

Для быстрой установки стержня в отверстия деталей диаметр его дополнительной головки должен быть равен диаметру отверстий в деталях.

Диаметр стержня dc- между головками выполняется меньшим, чем диаметр отверстия do, что обеспечивает образование полости. 7, заполняемой материалом деталей.

В зависимости от толщины деталей и реологическнх свойств материала величина d-. выбирается от О,1 do (для тонких деталей и низковязких материалов) до 0,9 do (для толстых деталей и высоковязких материалов).

Замыкающая головка стержня своей нижней плоскостью не должна доходить до соединяемых поверхностей, чтобы обеспечить сварку последних. Поэтому глубина заформовывания (высота) замыкающей головки

h> должна быть меньше толщины верхзамыкающей головки d. ) — р-т

Я

М

+йо, а при V./V.(1,25 d„(35 2 z т а 2 " М>: 3+»

Соединение деталей из пластмасс осуще. ствляют следующим образом.

Соединяемые детали укладывают на стол

8 ультразвуковой установки так, что отверстия, выполненные в деталях во время формован и я или механической обработкой после формования, совмещаются. В совмещенные отверстия устанавливают стержень

45 так, что дополнительная головка входит в нижнюю деталь, а замыкающая головка контактирует с поверхностью верхней детали, и инструмент 9 усилием P прижимают к стержню (фиг. 2). После этого инструмент начинает колебаться в продольном направле50 нин с ультразвуковой частотой. Стержень вытесняет пластмассу в полость 7, а ультразвуковая энергия подается до тех Rop, пока ие образуется сварное соединение пластмассовых деталей в зоне, окружающейстержень. Параметры процесса (амплитуда

55 колебании инструмента, осевое усилие прижи ма инструмента к штифту, продолжительность воздействия ультразвуковыми колеба !

272020

20

Формула изобретения ческий узел установки опускают вниз, и ин- 25 струмент с рабочим наконечником, имеющим

Соединение деталей из пластмасс, - содержащее установленный в совмещенныМ отверстиях стержень с замыкающей головкой, расположенной заподлицо в одной из соединяемых деталей, отличающееся тем, что с целью повышения прочности соединения, стержень выполнен с дополнительной головкой„расположенной во второй соединяемой детали, контактирующие поверхности в зоне вокруг отверстий сварены, а размерные параметры стержня н соединяемых деталей выбраны из следующих выражений: d =dp., 30

) И") где ds — дипнями) зависят от упругих и .реологических свойств пластмассы, размеров отверстия и стержня, технических характеристик оборудования и требований к соединению.

Пример I. Берут две пластинки размером

20)(80 мм и одну пластинку размером 20>(Х50 мм иэ поливинилхлорида толщиной 3 мм. В пластинках длиной 80 мм просверливают по одному отверстию диаметром 5 мм, которые расположены на расстоянии 15 мм от конца пластинки и по ее середине. В пластинке длиной 50 мм просверливают два отверстия диаметром 5 мм на расстоянии друг от друга 30 мм. Первые две пластинки укладывают встык на столе ультразвуковой установки, а на них накладывают третью пластинку (накладку), совмещая отверстия, в приспособлении, исключающем,горизонтальное перемещение, .пластинок. В совмещенные отверстия устанавливают стержни из алюминиевого сплава так, что замыкающая головка контактирует с поверхностью накладки, а дополнительная головка входит в отверстия. Длина стержней 6 мм, высота головок по l мм, диаметр участка между головками 3, диаметр замыкающей головки 9,6 мм. Акустидиаметр 12 мм, вступает в контакт с одним из штифтов, создавая усилие 10 xr. Включают ультразвуковой генератор марки УЗГ 3-04, и штифт за время 0,5 с входит в отверстия в накладке и пластинке, после чего воздействие ультразвуком продолжают в течение ! с. Затем при таких же режимах производят введениЕ стержня Во второе отверстие накладки и второй пластинки. После охлаждения материала соединение способно нагружаться. При испытании на растяжение разрушение образцов соединения происходит по соединяемому материалу в результате разрыва по сечению, ослабленному отверстием под стержень.

Пример 2. Берут круглую пластинку диаметром 50 мм и толгциной 5 мм и стержень диаметром 20 мм и высотой 25 мм из полиамида. В центре пластинки просверливают сквозное отверстие диаметром б мм, а в стержне — глухое отверстие диаметром б мм и глубиной 5 мм. Пластинку .накладывают на стержень, совмещая отверстия, и помещают на стол ультразвуковой установки. В совмещенные отверстия устанавливают стержень из латуни так же, как в примере . Длина стержня 10 мм, высота замыкающей головки l мм, высота дополнительной головки 2 мм, диаметр стержня между головками 5,4 мм, диаметр замыкающей головки 9 мм. Затем подводят инструмент, включают ультразвук, и стержень за время 0 3 с входит в детали, подачу энергии продолжают еще 0,5 с.

Пример 8. Берут две пластинки размером 30)(50 мм из полиэтилена толщиной

4 мм. В середине пластинок просверливают по одному отверстию диаметром 10 мм.

Пл асти нки накл ады в ают друг на друга, совмещая отверстия, и помегцают на стол ультразвуковой установки. В совмещенные отверстия устанавливают стержень из стали 45 так же, как и в примере 1. Длина стержня 7 мм, высота замыкающей головки 3,2 мм, дополнительной головки 2 мм, диаметр стерж ня между головками мм, диаметр замыкающей головки 13 мм. Под действием описанного инструмента стержень в течение

0,4 с входит в пластинки, подачу ультразвуковой энергии продолжают до образования сварного соединения еще в течение

0,6 с.

0,9dp)dn) 0,1dp; 0,8ба )h )0,2Üà; аметр дополнительной головки; dc. — диаметр стержня; ол — толщина первой соединяемой детали; h. — высота замыкающей головки; her — высота дополнительной головки; !« — длина стержня между головками; d- — диаметр замыкающей головки стержня; dp — диаметр отверстий в .соединяемых деталях.

1272020 Риг.2

Составитель И. Лроконнчев ,редактор О. Юрковецкая Техред И. Верес Корректор T. Колб .Заказ 6321 32 Тираж 777 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4