Способ диагностики тел качения подшипников

Иллюстрации

Показать всеРеферат

Изобретение относится к подшипниковой промышленности и позволяет ,повысить качество диагностики тел качения в собранных подшипниковых узлах . Наружное кольцо подшипника фиксируют неподвижно в корпусе. С помощью вала вращают закрепленное на нем внутреннее кольцо смазанного и нагруженного радиальной нагрузкой подшипника с рабочей частотой. Измеряют интегральный параметр режима смазки подшипника для каждого из тел качения. По отклонениям параметров для каждого тела от наименьшего значения определяют качество поверхности качения этого тела. 2 ил, 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН (sO 4 G 01 М 13/04

О 7д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТМРЫТИЙ (21) 3920541/25-27 (22) 01 . 07. 85 (46) 23.11,86. Бюл. У 43 (71) Всесоюзный заочный машиностроительный институт (72) К.В. Подмастерьев (53) 658 .562.01 2, 7 (988 .8) (56) Авторское свидетельство СССР

У 1160260, кл, G Ol М 13/04, 1985 (54) СПОСОБ ДИАГНОСТИКИ ТЕЛ КАЧЕНИЯ

: ПОДШИПНИКОВ (57) Изобретение относится к подшип никовой промышленности и позволяет

„Я0„„1272142 А 1.повысить качество диагностики тел качения в собранных подшипниковых узлах. Наружное кольцо подшипника фиксируют неподвижно в корпусе, С помощью вала вращают закрепленное на нем внутреннее кольцо смазанного и нагруженного радиальной нагрузкой подшипника с рабочей частотой. Измеряют интегральный параметр режима смазки подшипника для каждого из тел качения. По отклонениям параметров для каждого тела от наименьшего значения определяют качество поверхности качения этого тела, 2 ил, 1 табл, 1272142

Тело качения

Нормированное интегральное время разрушения пленки х 1О

Отклонение

5 1 4 62 б параметра от наименьшего зна-4 чения х 10

2 5 4

О 3 61 5

Изобретение относится к подп|ипниковой промьппленности и может быть, преимущественно, использовано для диагностики тел качения подшипников, Цель изобретения — повьппение качества диагностики тел качения в сборочном,узле.

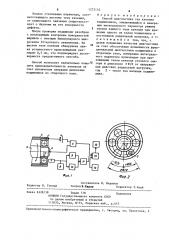

На фиг.l представлена схема устройства для осуществления предлагаемого способа; на фиг.2 — схема наг- 10 ружения подшипника °

Внутреннее кольцо1смазанного и нагруженного радиальной силой Р испытуемого подшипника I установлено на валу 2 сборочного узла, наружное 15 кольцо — в корпусе 3. Устройство содержит источник 4 электрического напряжения, один полюс которого через формирователь 5 импульсов и токосъемник 6 подключен к валу 2, а другой 20 полюс подключен к наружному кольцу подшипника 1, датчик 7 угла поворота и одновибратор 8, подключенные через делитель 9 и 10 частоты к входу триггера 11, и .счетчик 12, связан- 2 ный с выходом временного селектора

l3, к первому входу которого подключен выход формирователя 5 импульсов, к второму входу — выход триггера 11, а к третьему входу — генератор 14 30 опорной частоты.

Датчик 7 угла поворота установлен в непосредственной близости от сепаратора испытуемого подшипника 1 на угловом расстоянии 1Г/Z от линии действия радиальной силы Г (фиг. 2) . В момент расположения одного из тел качения напротив датчика 7 последний вырабатывает импульс напряжения. Де- 4Q литель 9 и 10 частоты имеют одинаковые коэффициенты деления, равные числу тел качения подшипника, однако, начальная фаза одного из них сдвинута относительно другого на один период. 45

Способ осуществляется следующим образом °

С помощью вала 2 вращают закрепленное на нем внутреннее кольцо смазанного и нагруженного радиальной нагрузкой испытуемого подшипника 1 с рабочей частотой. Наружное кольцо подшипника фиксируют неподвижно в корпусе 3. Проводят последовательно измерения интегрального параметра режима смазки подшипника для каждого из тел качений. При выполнении каждого измерения интегральный параметр определяют в периоды времени нахождения одного и того же присущего только данному измерению тела качения в угловом секторе +Tf/Z от направления действия радиальной нагрузки. По отклонениям параметра для каждого тела от наименьшего значения определяют качество поверхности качения этого тела.

Пример. Вращают внутреннее кольцо подшипника 208, нагруженного радиальной силой 100 Н и смазанного смазкой состава: 507 масла MC-20 и

50% трансформаторного масла, с частотой 2000 об/мин, нагруженное кольцо фиксируют неподвижно. Проводят девять последовательных измерений нормированного интегрального времени разрушения смазочной пленки (Z=9).

При выполнении каждого измерения интегральный параметр определяют в периоды времени нахождения одного и того же присущего только данному измерению тела качения в угловом секторе 20 от направления действия радиальной нагрузки, По отклонениям параметра для каждого тела качения от наименьшего значения определяют качество поверхности качения этого тела.

В таблице представлены результаты измерений и обработки данных.

1272142

1Î

Способ позволяет значительно повы- > сить производительность контроля эа счет исключения операции демонтажа подшипника из сборочного узла, Составитель И, Баранов

Техред В. Кадар Корректор. Т.Колб

Редактор Н. Тупица

Заказ 6328/38 Тираж 778

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д,4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Резкое отклонение параметра, соответствующего шестому телу качения, от наименьшего значения свидетельствует о йаличии íà его поверхности дефекта. 5

После проверки подшипник разобран с последующим контролем поверхностей шариков с помощью бинокулярного микроскопа 32-кратного увеличения, На шестом теле качения обнаружена лунка усталостного происхождения размером 0,5 мм, что подтверждает достоверность предлагаемого способа.

Формулаиэобретенин

Способ диагностики тел качения подшипников, эаключающийся в измерении интегрального параметра режима смазки каждого тела качения при. вращении одного из колец подшипника и постоянной радиальной нагрузке, о тл и ч а ю шийся тем, что, с целью повышения качества диагностики за счет обеспечения возможности функциональной диагностики подшипника в сборочном узле, измерение интегрального параметра производят при прохождении телом качения углового сектора в диапазоне + 1Г/Z от направления действия радиальной нагрузки, где Z — - число тел качения подшипника.