Способ пневматической сепарации порошкообразных материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение позволяет повысить эффективность сепарации порошкообразных высокомолекулярных полимерных материалов за счет оптимизации режима их движения в газовом потоке, дезагрегатирования агломератов и перечистки крупной фракции. В бункере 1 образуют через загрузочныйпатрубок 2 в верхней его части насьшной слой исходного материала. Между дном конусного сборника бункера 1 и входом в трубу (Т) 5 ввода материала в роС S (Л Ktpuetmpt/ 5 ts3 СО со оо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН.(50 4 В 07 В 7/083

ipua !

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3916222/29-03 (22) 27.06.85 (46) 30.11.86. Бюл. ¹- 44 (71) Научно-исследовательский институт прикладной математики и механики при Томском государственном университете (72) 10.А.Бирюков, А.Т.Росляк, П.Н.Зятиков, Л.Н.Богданов, А.А.Демиденко и Г.И.Шапилов (53) 622.767.553(088.8) (56) Барский М.Д. Фракционирование порошков. М.: Недра, 1980, с. 25-38.

Авторское свидетельство СССР

¹ 829211, кл. В 07 В 7/083, 1979..SU 1273193 А1 (54) СПОСОБ ПНЕВМАТИЧЕСКОЙ СЕПАРАЦИИ

ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение позволяет повысить эффективность сепарации порошкообразных высокомолекулярных полимерных материалов за счет оптимизации режима их движения в газовом потоке, дезагрегатирования агломератов и перечистки крупной фракции. В бункере 1 образуют через загрузочный.патрубок

2 в верхней его части насыпной слой исходного материала. Между дном конусного сборника бункера 1 и входом в трубу (Т) 5 ввода материала в ро1273193!

30 тор блока ll центробежной сепарации установлен питающий эжектор с блоком дезинтеграции. Эжектор выполнен в. виде сопла (С) 4, соосно установленного в дне конусного сборника, и приемного конусного раструба 6, установлейного на входе в Т 5 и обращенного большим основанием к С 4. Из насыпного слоя материал эжектируется газовым потоком, подаваемым снизу вверх через С 4 со скоростью 120-300 м/с.

При достижении им макс. скорости производится соударение с конусным отра— жателем 7, установленным в раструбе

6 с возможностью фиксированного продольного перемещения. Часть материала проходит в каналы, образованные взаимно перпендикулярными разделительными, пластинами 10, установленИзобретение относится к пневматическим методам разделения сыпучих материалов, предназначено преимущественно для сепарации высокомолекулярных полимерных порошков типа полиэтилена, фторопласта, склонных к агломерации, и может быть использовано в химической промышленности, а также в других отраслях, связанных с порошковой технологией.

Цель изобретения — повьш ение эффективности сепарации порошка высокомолекулярных полимерных материалов путем оптимизации режима его движения в газовом потоке, дезагрегатированин агломератов и перечистки крупной фракции.

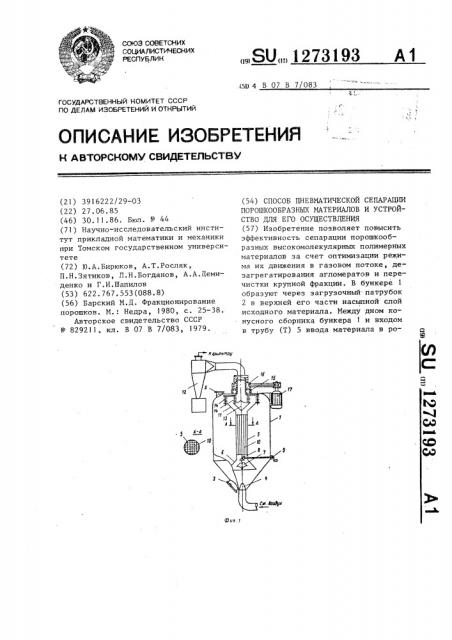

Йа фиг.l изображено устройство, реализующее предлагаемый способ; на фиг.2 — график размещения энергоемкости сепарации в зависимости от скорости газового потока; на фиг.Зграфик выделения мелкой фракции от числа циркуляции крупной фракции.

Устройство состоит иэ бункера 1 с коническим сборником, патрубков 2 и

3 для загрузки исходного материала и выгрузки крупной фракции, сопла 4 эжектора, трубы 5 ввода материала, нижняя часть которой выполнена в ви де приемного конусного раструба 6. ными в Т 5 параллельно ее продольной оси, а другая возвращается к зоне эжекции. При этом выравнивается скорость движения материала по поперечному сечению несущего газового потока, а крупные фракции выдают обратно в слой. Из Т 5 пылегазовый поток подается в ротор. Отсепарированная крупная фракция возвращается в насыпной слой с периферии зоны действия центробежных сил. Мелкая фракция с газовым потоком через патрубок выгрузки, установленный соосно ротору и сообщенный с его сквозными радиальными полостями, выводится иэ центральной зоны в пылеотделитель 12. 2 с.и. 2 з.п. ф — лы, 3 ил.

Во внутренней области последнего ус— тановлен конуснык отр ажатель 7, зак— репленный на штоке 8, с помощью ко, торого и механизма 9 он имеет возмож5 ность перемещения в осевом направлении. Труба 5 разделена вертикальными взаимно перпендикулярными раздели тельными пластинами 10 на каналы и соединена с входом блока 11 центробежной сепарации, аксиальный выход которого через уплотнительную муфту и патрубок выгрузки мелкой фракции соединен с пылеотделителем 12. Блок 11 центробежной сепарации включает корпус, внутри KGTopoI Î на пОлОм валу установлен ротор, состоящий из обте— кателя 13, внутренних и внешних кольцевых дисков 14, образующих между собой сквозные радиальные полости. Ротор установлен в подшипниковом узле

15, расположенном в верхней части корпуса, и приводится во вращение через шкив 16 электроприводом 17.

Способ реализуют следующим образом.

Через загрузочный патрубок 2 бункер заполняют исходным материалом, затем через сопло 4 подают сжатый газ со скоростью 120-300 м/.с, который эжектирует частицы из окружающе127З19З го струю материала. В момент достиження частицами максимальной скорости осуществляется соударение их конусным отражателем 7. В результате этого часть материала, состоящая в 5 основном из дезагрегатированных агломератов, проходит в каналы, образованные взаимно перпендикулярными пластинами 10, а другая возвращается к зоне эжекции, где вновь захватывается газовой струей. При прохождении газовым потоком каналов снижаются турбулентные пульсации (происходит ламиниризация потока), при этом крупные частицы или агломераты выпадают обратно в слой. Из трубы 5 ввода материала пь1легазовый поток подается в блок 11 центробежной сепара— ции. Отсепарированная крупная фракция и микроагломераты осаждаются на поверхности насыпного слоя и перемещаются под действием силы тяжести к зоне эжекции. Мелкая фракция улавливается в пылеотделителе 12. Местонахождение конусного отражателя 7 выбрано с учетом того, что на данном участке потока частицы достигают наибольшей скорости, необходимой для эффективной дезагрегации агломератов.

Образуемая кольцевая щель между рас- 30 трубом 6 и коническим отражателем 7 регулируется перемещением отражателя 7 с помощью механизма 9. Ширина кольцевой щели определяется экспериментально для каждого материала и ре-35 гулирует количество материала, поступающего в трубу 5 ввода, и его фракционный состав, исключает вынос круп— ных агломератов.

Для примера приведены результаты 4О испытаний на полиэтилене (d„ < 70 мкм) и фторопласте (d„ (120 мкм), характеризующих граничные свойства практически всего класса рассматриваемых материалов, производимых в промьпплен-45 ности.

Испытания проводились на различных скоростях, сравнение эффективностей режимов проводилось по удельным энергозатратам N, необходимым для вы-SO деления 75Х мелкой фракции при заданной границе разделения из ее общей массы в материале, которая определяется по характеристике распределения дисперсного состава данного материа- 55 ла.

Пример 1. Полиэтилен — порошок состоит из легко разрушаемых агломератов, максимальные размеры которых достигают 1 мм. Проводилась сепарация частиц с размерами меньше

20 мкм. Испытания проведены для скоростей газа 50, 100, 120, 150, 250 м/с, результаты показаны на фиг. .

Пример 2. Фторопласт — порошок представляет собой "творожистую" массу, агломераты достигают размеров 5 — 10 мм. Сложность дезагрегации связана еще и с тем, что в материале значительное количество остаточной влаги, которую нельзя полностью удалять без нарушения свойств самого материала и которая нужна на стадии грануляции. Сепарация проводилась по границе 20 мкм и при скоростях эжектирующей струи 250, 270, 300, 320 м/с. Результаты приведены на фиг.2. Как видно из фиг.2, при скоростях, равных примерно 120 и

300 м/с, достигаются минимальные энергозатраты.

На фиг.3 приведены результаты (для полиэтилена),показывающие за.висимость выделения мелкой фракции к ее общей массе от числа циркуляций массы загрузки в бункере 1 для двух случаев: без возврата крупной фракции в исходный объем насыпного слоя, с возвратом крупной фракции в исходный объем насыпного слоя.

Как видно из фиг.3, возврат круп- ной фракции не только ускоряет накопление мелкой после первой циркуляции, но и обеспечивает более полное ее выделение из исходного материала.

Формул а изобретения

1. Способ пневматической сепарации порошкообразных материалов, включающий подачу исходного материала газовым потоком и его ввод в зону действия центробежных сил; вывод крупной фракции с периферии зоны действия центробежных сил и мелкой фракции с газовым потоком из центра этой зоны, отличающийся тем, что, с целью повышения эффективности сепарации порошка высокомолекулярных полимерных материалов путем оптимизации режима его движения в газовом потоке, дезагрегатирования агломератов и перечистки крупной фракции, об разуют насыпной слой исходного материала, подачу исходного материала осуществляют эжектированием газовым, 12

"3193 полостями. ремещения.

6т у нг ю1Вд )ttt)

„0I6

8

7 б

3

5

"C

".Ъt ponRас а

iV0R ИЗ) пав ед

Я

t.t

/7 — — ——

О 1 Г 3 Ч 5 и 0,1и ггс0 80 аи0кули ий ю ссы яаг,0узки

Фиг.,з а,ю и ttt Itttttttttttt ttttttttttttt

СК000СтЬ гала, М/С

Фиг Я

Состя.витель О.Попов ехред и Попович

Редактор Е.Копча

Корр ктор Е.Сирохман

Заказ 63?t/10

Тираж 565

ВНИИГП1 Государс-.â åeííîão комитета СССР по,целам изобретений и открытий

113035, Москва. Ж-35, Раушская наб., д. 4/5

ПОДПI СН С е.

11роизводственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, потоком из насыпного слоя снизу вверх, перед введением в зону действия центробежных сил порошкосбразный материал последовательно дезагрегатируют и выравнивают скорость его движения по поперечному сечению несущего газового потока, а крупную фракцию после вывода из зоны действия центробежных сил возвращают в насыпной слой исходного порошкообразного материала.

2, Способ по п.l, о т л и ч а ю шийся тем, что эжектирование исходного материала из HBcbITIHoI слоя осуществляют при скорости газового потока 120-300 м/с.

3. Устройство для пневматической сепарации порошкообразных материалов, включающее бункер с конусньм сборником, блок центробежной сепарации в виде установленного в бункере ротора со сквозными рядияльными полост5ми и привода вращения ротора, трубу ввода материала в ротор, соосно установленную под ротором, патрубки загру зки исходного материала в бункер и выгрузки крупной и мелкой фракций,.пылеотделитель., сообщенный с патрубком выгрузки мелкой фракции, о т л и— ч а ю щ е е с я тем, что, с цел:ью повышения эффективности сепарации порошка высокомолекулярных полимерных материалов путем оптимизации режима его движения в гязсвом потоке, пезагрегатирования агломератов и перечист5 ки крупной фракции, устройство снабжено питающим эжектором с блоком дезинтеграции, установленными между дном конусного сборника и входом в трубу ввода материала в ротор, и разделительньми пластинами, установленными взаимно перпснпикулярно в трубе ввода параллельно ее продольной оси, при этом патрубок загрузки исходного материала установлен в верхней части бункера, а патрубок выгрузки мелкой фракции установлен соосно ротору и сообщен с его сквозными радиальными

2О 4. Устройство по п.3, о т л и— ч а ю щ е е с я тем, что питающий эжектор выполнен в ниде сопла, соосно установленного в дне конусного сборника и приемного конусного раструбка, установленного на входе в трубу ввода материала в ротор и обращенного большим основанием к соплу, при этом в раструбе соосно установлен конусный отряжа""ель с возможноЗО стью фиксированного продольного пе