Способ изготовления сварных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к области производства труб электродуговой сваркой из стальной ленты с антикоррозионным металлическим покрытием. Целью изобретения является повышение качества труб. Заготовки для труб подготавливают с разделкой кромок по ломаной линии. На I/3 толщины стенки от наружной поверхности заготовки скос Кромок выполняют под углом с arctg х/ТТ, где x mD-r/t, D - диаметр трубы, мм; t - толщина стенки трубы, мм, m о,2, 0,5. На стальной толщине угол скоса кромки р 1217 . Диаметр присадочной проволоки выбирают равным 0,8 t из расчета заполнения разделки кромок присадочным материалом с образованием минимальных валиков и обеспечения проплавления корня шва без нарушения покрытия. Перед сваркой кромки сводят до со прикосновения в одной точке. После (Л сварки осуществляют горячую раскатку шва снаружи и изнутри. При использо-вании способа исключается перемещивание металла присадочной проволоки, антикоррозионного покрытия и-металла трубы. 2 3.п. ф-лы, 3 ил. ю --J со ю о со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5D 4 В 21 С 37/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ДBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3950643/25-27 (22) 10.06.85 (46) 30.11.86. Бюл. К 44 (71) Moсковский ордена Октябрьской

Революции и ордена Трудового Красного Знамени институт стали и сплавов (72.) И.H,Íoòàïoâ, В.A,Ðûìîâ, С.В.Самусев, В.А.Кроликов, Е.М.Кричевский, Г.Г.Поклонов и E.П,Петрунин (53) 621.774,21 (088,8) (56) Хренов К.К, Сварка, резка и пайка металлов. Машгиз, 1959, с. 87.

Розов Н.В. Производство труб.

Справочник. М.: Металлругия, 1974, с. 471-488. (54) СПОСОБ ИЗ ГОТОВЛЕНИЯ СВАРНЫХ

ТРУБ (57) Изобретение относится к области производства труб электродуговой сваркой из стальной ленты с антикоррозионным металлическим покрытием.

Целью изобретения является повышение

„;SU„„1273203 A 1 качества труб. Заготовки для труб подготавливают с разделкой кромок по ломаной линии, На 1/3 толщины стенки от наружной поверхности заготовки скос кромок выполняют под углом а atctg x/Т1, где х=тпБ /t, D„— диаметр трубы, мм, t — толщина стенки трубы, мм; m e (0,2, 0,5). На стальной толщине угол скоса кромки p 2а

17 . Диаметр присадочной проволоки выбирают равным 0,8 t из расчета заполнения разделки кромок присадочным материалом с образованием минимальных валиков и обеспечения проплавления корня шва без нарушения покрытия.

Перед сваркой кромки сводят до соприкосновения в одной точке. После сварки осуществляют горячую раскатку шва снаружи и изнутри. При использовании способа исключается перемешивание металла присадачной проволоки, антикоррозионного покрытия и металла трубы. 2 з.п, ф-лы, 3 ил.

Выбор углов разделки кромок обьясняется следующим. Осуществление разделки кромок под одним углом приводит к увеличению диаметра присадочной проволоки, что приводит к. увеличению расхода энергии на расплавление металла присадочной проволоки и увеличению температуры в зоне сварки, что в свою очередь приводит к расплавлению кромок трубной заготовки и перемешивают металла присадочной проволоки, антикоррозионного покрытия, метталла трубы и ухудшает антикорроэионный свойства шва.

Разделка кромок на 1/3 от наруж— ной поверхности обеспечивает после— дующее заполнение подготовленного зазора по всей толщине необходимым количеством присадочного материала, меньшая разделка технологически усложняет процесс сварки, т.е. затрудняет проплавление корня шва, заполнение металлом присадки зазора между кромками из-за увеличения высоты участка кромок, разделанных под углом Р что требует дополнительной энергии сварки на проплавление этого участка и увеличения времени на проникновение присадочного

1 материала на длине этого участка.

Большая разделка технологически усложняет последующую обработку сварного соединения, так как в этом случае необходимо увеличить количество присадочного материала, т.е ° увеличивать диаметр присадочной проволоки.

Разделка остальной части кромки под углом 12-17 обеспечивает качественно заполнение зазора между кромками присадочным материалом, Угол скоса кромки oL- =arctg — 1 где х.

)Т

Х = m - . В результате эксперименt тальной проверки установлено, что

DTr при х меньше 0 2 в требуется колиЭ чество присадочного материала, большее необходимого минимума, обеспечивающего качественное сварное соеди г кение. Коэффициент 0,5- определен иэ расчета обеспечения заданной жесткости и прочностных параметров профиля трубы при равной толщине стенки и различных диаметрах. Под жесткостью в данном случае понимается устойчивость прохождения трубы через сварочный узел, т.е. без боковых от1 1273203 2

Изобретение относится к производству прямошовных труб электродуговой сваркой неплавящимся электродом с присадочным материалом и особенно эффективен для получения толстостенных труб.

Для получения сварных труб из ленты с металлическим антикоррозионным покрытием необходимым условием является получение сварного соединения, обладающего повьппенными коррозионными свойствами, т.е. не уступавшими корроэионным свойствам металла покрытия.

Цель изобретения — повышение ка15 чества труб, изготовленных из заготовки со скосом кромок, выполненным по ломаной линии.

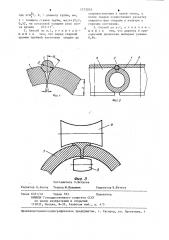

На фиг. 1 изображена схема разделки кромок согласно предлагаемому способу; на фиг,2 — труба с разделанными кромками в сварочном калибре, на фиг.3 — схема раскатки расплавленной присадочной проволоки.

Способ осуществляется следующим образом.

При формовке трубной заготовки

1 в трубоформовочном стане в одной из клетей осуществляется непрерывная ступенчатая разделка кромок с углом скоса с(= arctg x/p, на 1/3 толщины от наружной поверхности и на 2/3 с углом скоса - 12-17 . После окончания процесса формовки трубная заготовка со скошенными кромками пода-. ется в сварочный калибр с одновременной подачей в зазор разделки кромок присадочной проволоки 2 с диаметром, равным d=0,8с, движущейся со скоростью движения трубы, Для предотвращения смешивания и выхода

40 присадочной проволоки из зазора между кромками присадочную проволоку удерживают, прижимая ее специальными валками 3.

После этого сварочной дугой рас45 плавляется металл присадочной проволоки, при этом происходит разгрев кромок трубной заготовки до температуры порядка 1000 Ñ, что обеспечивает сплавление металла присадочной проволоки с основным металлом трубы и покрытием без нарушения сплошности металла присадки и металла покрытия.

Расплавленный металл присадочной проволоки раскатывается снаружи и изнутри роликами 4 и 5 до получения качественного антикоррозионного покрытия.

1273203

20

П .р и м е р 2. При производстве труб диаметром 45 мм и толщиной стенки 7 мм из стали 10 на стане 10-60 диаметр присадочной проволоки выбирают равным d = 0,8 7 = 5,6 мм. Трубная заготовка формуется в 6-ти клетевом формовочном стане ° В шестой клонений сварного соединения. Диаметр .присадочной проволоки выбирается равным d=0,8t из расчета эаполне— ния разделки кромок присадочным материа roM с образованием минимальных Б валиков и обеспечения проплавления корня шва без нарушения антикорро— зионного покрытия, где D — диаметр трубы, мм; t — толшина стенки, мм, d — диаметр присадочной проволоки, мм; гп е (0,2; О, ) .

Пример 1. При производстве труб диаметром 45 мм и толщиной стенки 3 мм из стали 10 на стане 10-60 диаметр присадочной проволоки выбирают равным d = 0,8 3 = 2,4 мм, Трубная заготовка 1 формуется в 6 — ти клетевом формовочном стане. В шестой клети производят разделку кромок на

1/3 от наружной поверхности с углом

0 2 45

N =arctg - †-- — = 43 и на осталь)Г 3 ной толщине с углом P = 12 . Сформованная трубная заготовка с разделанными кромками подается в сварочный 25 узел, где присадочную проволоку 2 подают в разделку кромок и принудительно направляют и удерживают. Для этого сварочные валки 3 снабжены специально профилированными дисками 6, В сварочном узле происходит расплав ление материала присадочной проволоки и заполнение им зазора между кромками по ходу движения трубы.

Сваренная труба с горячим присадочным материалом сразу же поступает в дополнительно установленную в линии ТЭСА )0-60 гладильную клеть, снабженную специальными профилированными по ро 40 ликами 4 и 5. В данной клети горячий металл присадочной проволоки .раскатывается снаружи и изнутри до получения качественного антикоррозибнНОГО пОкрытия IlpH этом Внутреннии 45 ролик 5 укреплен на специальной справке. Затем производится зачистка (шлифовка) сварного соединения и труба подается в калибровочный стан, где она калибруется до заданных раз- >0 меров. клети производят разделку кромок на

1/3 от наружной поверхности с углом

0 5. 45 с = arctg - - — — = 45" и на осталь7П о ной толщине с углом = 17 . Сформированная трубная заготовка 1 с разделанными кромками подается в сварочный узел, где присадочную проволоку 2 подают в разделку кромок и принудительно направляют и удержива— ют. Для этого сварочные валки 3 снабжены специально профилированными дисками 6. В сварочном узле происходит расплавление материала присадочной проволоки и заполнение им зазора между кромками по ходу движения трубы. Сваренная труба с горячим присадочным материалом сразу же поступает в дополнительно установленную в линии ТЭСА-10 — 60 гладильную клеть, снабженную специальными профилированными по параметрам готовой трубы роликами. В данной клети горячий металл присадочной проволоки раскатывается снаружи и изнутри до получения качественного антикоррозионного покрытия, при этом внутренний ролик укреплен на специальной оправке. Затем производится зачистка (шлифовка) сварного соединения и труба подается в калибровочный стан, где

Она калибруется до заданных размеров, Применение предлагаемого способа изготовления сварных труб с антикоррозионным металлическим покрытием позволяет использовать эти трубы взамен труб из нержавеющих марок стали, а также увеличить срок службы труб в различных агрессивных средах. формула и з о б р е т е н и я

l. Способ изготовления сварных труб из стальной ленты преимущественно с антикоррозионным металлическим покрытием, включающий формовку трубной заготовки с одновременным скосом ее кромок, дуговую сварку неплавящимся электродом с подачей присадочной проволоки в разделку кромок, отличающий с я тем, что, с целью повышения качества труб, изготовленных из заготовки со скосом кромок, выполненным по ломаной линии, на )/3 толщины стенки от наружной поверхности трубной заготовки скос кромок выполняют под углом 0(=Brctg >

273203

Составитель 3.Ветрова

Корректор В.Бутяга

Редактор Е.Копча Техред И.Попович

Заказ 6371/10 Тираж 783

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4 5

Подписное.

Производственно-полиграфическое предприятие, r. Ужгород, ул..Проектная, 4

D где x=m-, D, — диаметр трубы, мм; толщина стенки трубы, мм, mc (0,2, 0,51, на остально= толщине угол скоса кромки Р12 17

2. Способ по п.1, о т л и ч а юшийся тем, что перед сваркой кромки трубной заготовки сводят до а соприкосновения н одной точке, а после сварки о суще ствляют раскатку сварного шва снаружи и изнутри в горячем состоянии.

3. Способ по и.1, о т л и ч а ю— шийся тем, что диаметр d при— садочной проволоки выбирают равным

0,8t.